Elevador de Canecas

Equipamento robusto, com fácil acesso para manutenção, operação contínua, dosagem precisa e instalação compacta.

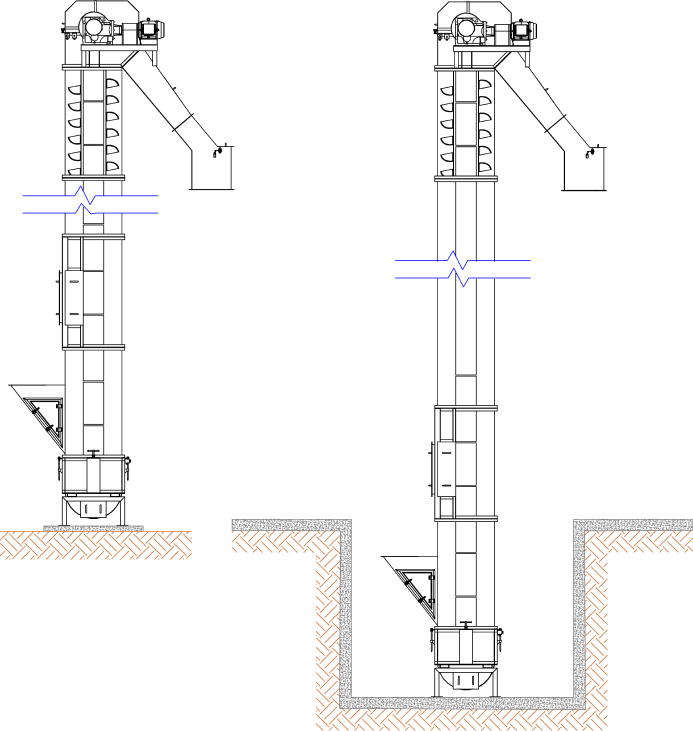

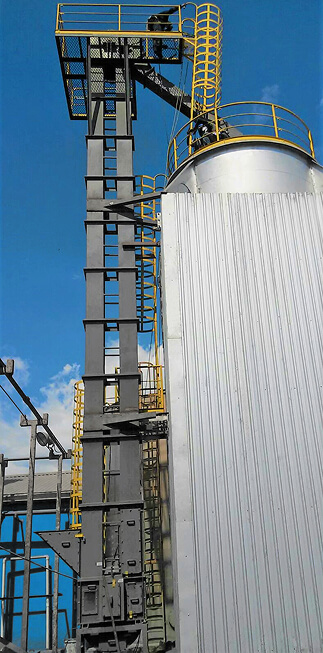

O elevador de canecas é um equipamento projetado para o transporte dos mais diversos tipos de biomassa. Funciona no sentido vertical, com posterior descarga no sistema de armazenamento.

Sua construção pode ser feita tanto com aço carbono ou aço inoxidável, em módulos sobrepostos entre si, fixados por flanges com parafusos. Por se tratar de um equipamento autoportante, não necessita de estaiamento.

O elevador de canecas possui em sua cabeceira inferior um sistema autolimpante. Ele é um berço com regulagem de altura, o qual permite maior eficiência na raspagem das canecas e evita o acúmulo de biomassa em seu interior.

Sua modulação permite a aplicação em projetos compactos, geralmente aplicados na alimentação de silos verticais e silos de descarga rápida.

Elevador de Canecas (Biomassa)

Utilizado para o transporte de biomassas, como cavaco de madeira, casca de arroz, serragem, pellets, casca de eucalipto, entre outros.

O transporte no elevador é realizado por meio de canecas, que podem ser fabricadas em material metálico ou plástico, e são fixadas em uma correia de lona. A cabeceira superior possui tampa de fechamento articulada. Os tambores motriz e movido são fornecidos com usinagem bombê no diâmetro externo e, além disso, são raiados com um cone interno autolimpante.

As canecas elevadoras de plástico podem ser fabricadas com polímeros como PEAD (Polietileno de Alta Densidade), PEAD EAGLE (formulação PEAD + resistência a impacto e abrasão), PA 6 (Poliamida Nylon 6), PA 66 e PU (Premium Polyurethane). O material ideal da caneca a ser utilizada depende do tipo de biomassa a ser transportada, portanto, uma análise adequada da biomassa irá determinar a melhor escolha.

Especificações técnicas

| Modelos | Largura (mm) | Comprimento (mm) | Altura (mm) | Potência (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| ECD/50 | 500 | 1.030 | 15.400 a 35.000 | 5 a 10 | 30 a 90 | 275 |

| ECD/100 | 600 | 1.030 | 15.400 a 35.000 | 7,5 a 20 | 100 a 190 | 290 |

| ECD/200 | 800 | 1.030 | 15.400 a 35.000 | 20 a 40 | 200 a 290 | 310 |

| ECD/300 | 1.000 | 1.400 | 15.400 a 35.000 | 20 a 50 | 300 a 390 | 602 |

| ECD/400 | 1.400 | 1.500 | 15.400 a 35.000 | 20 a 75 | 400 a 490 | 665 |

| ECD/600 | 1.800 | 1.900 | 15.400 a 35.000 | 20 a 100 | 500 a 650 | 790 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Elevador de Canecas (Cinzas)

Utilizado para o transporte de cinzas, borras e sílicas.

O transporte no elevador é feito através de canecas metálicas fixadas em uma corrente de transporte. A cabeceira superior possui tampa de fechamento articulável. As engrenagens motriz e movida possuem têmpera por indução na região dos dentes.

Especificações técnicas

| Modelos | Largura (mm) | Comprimento (mm) | Altura (mm) | Potência (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| ECD/10 | 300 | 1.030 | 12.000 a 25.000 | 2 a 15 | 2 a 50 | 240 |

| ECD/20 | 400 | 1.030 | 12.000 a 25.000 | 3 a 30 | 10 a 100 | 275 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

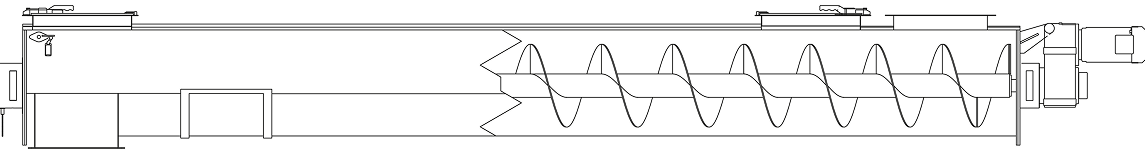

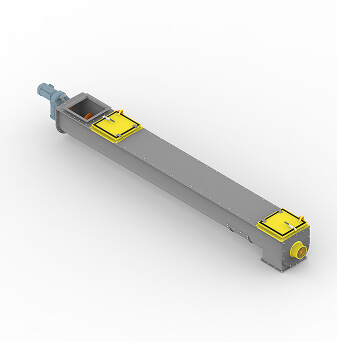

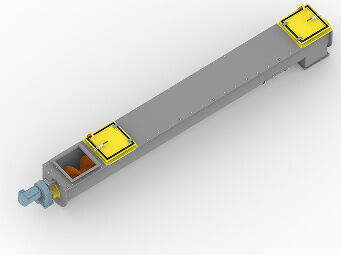

Rosca Transportadora

Equipamento robusto, com fácil acesso para manutenção, projetado para operação contínua e dosagem precisa.

A rosca transportadora é um equipamento desenvolvido para a movimentação e dosagem de diversos tipos de biomassa, de forma contínua e/ou intermitente entre dois pontos distintos. O deslocamento do material é realizado por meio de roscas helicoidais.

Para aumentar a durabilidade do equipamento, podem ser aplicados materiais especiais em sua construção, como helicoides em Hardox e Inox, ou até mesmo revestimento em solda MIG DURO nas superfícies dos helicoides que entram em contato com a biomassa.

Rosca Transportadora (Biomassa)

Utilizado para o transporte de biomassas, como cavaco de madeira, casca de arroz, serragem, pellets, casca de eucalipto e entre outros.

Dependendo das características técnicas de cada projeto, em alguns casos é necessário a utilização de mancais intermediários.

Especificações técnicas

| Modelos | RTD/300 | RTD/400 | RTD/500 | RTD/600 | RTD/700 | RTD/800 |

|---|---|---|---|---|---|---|

| Diâmetro (mm) | 300 | 400 | 500 | 600 | 700 | 800 |

| Comprimento (mm) | 2.100 a 6.500 | 2.100 a 10.350 | 2.800 a 13.300 | 4.000 a 15.250 | 4.000 a 15.250 | 4.000 a 15.250 |

| Potência (CV) | 4 a 7,5 | 5 a 15 | 5 a 20 | 10 a 40 | 20 a 50 | 30 a 60 |

| Vazão (m³/h) | 4 a 30 | 30 a 80 | 80 a 200 | 200 a 300 | 300 a 400 | 400 a 500 |

| Peso (kg) | 1.400 | 2.800 | 3.600 | 5.100 | 6.200 | 7.600 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Rosca Transportadora (Cinzas)

Utilizado para o transporte de cinzas, borras e sílicas.

Nesses casos, geralmente é necessária a aplicação de materiais especiais na fabricação dos mancais devido à abrasão do material a ser transportado.

Especificações técnicas

| Modelos | RTD/200 | RTD/300 | RTD/400 | RTD/500 |

|---|---|---|---|---|

| Diâmetro (mm) | 200 | 300 | 400 | 500 |

| Comprimento (mm) | 2.100 a 5.300 | 2.100 a 6.200 | 3.000 a 7.500 | 3.500 a 10.000 |

| Potência (CV) | 2 a 5 | 3 a 6 | 5 a 7,5 | 5 a 10 |

| Vazão (m³/h) | 1 a 4 | 2 a 6 | 5 a 15 | 15 a 30 |

| Peso (kg) | 1.000 | 1.700 | 2.300 | 3.200 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

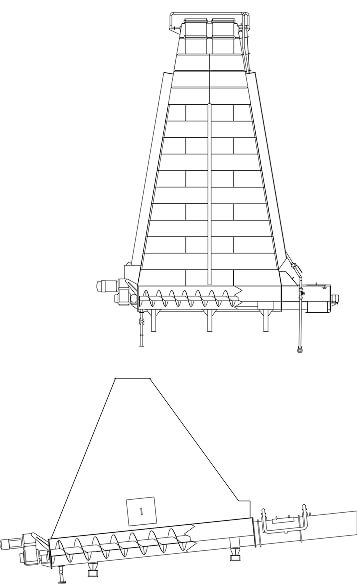

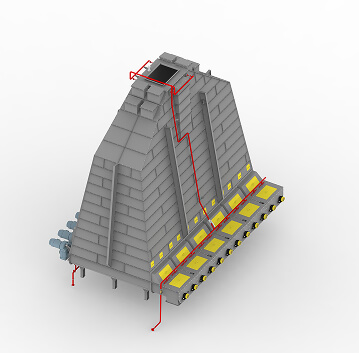

Silo Pulmão de Roscas

Equipamento robusto, com fácil acesso para manutenção, projetado para operação contínua e dosagem precisa.

Os silos pulmão distribuidor e alimentador de roscas são equipamentos projetados para o recebimento de diversos tipos de biomassa, com a função principal de atuar como um pulmão, garantindo a manutenção da vazão de alimentação das caldeiras, queimadores ou aquecedores com carga nominal.

O deslocamento do material é realizado por meio de roscas helicoidais, permitindo a dosagem do combustível de forma uniforme e alternada.

Silo Pulmão Distribuidor de Roscas

O silo pulmão distribuidor de roscas é projetado para dosar e distribuir a biomassa para um ou mais pontos.

Estrategicamente instalado em um ponto da linha para fornecer um pulmão e garantir que não falte biomassa no processo.

Dependendo das necessidades do projeto, podem ser instaladas de 2 a 18 roscas para realizar o transporte, com o dimensionamento influenciado por vários fatores, geralmente associados ao tipo de biomassa (ou matéria-prima, no caso de processos industriais) a ser transportada.

Para aumentar a durabilidade do equipamento, podem ser aplicados materiais especiais em sua construção, como helicoides em Hardox e Inox, ou revestimento em solda MIG DURO nas superfícies dos helicoides que entram em contato com a biomassa.

Especificações técnicas

| Modelos | CDD/300 | CDD/400 | CDD/500 | CDD/600 | CDD/700 | CDD/800 |

|---|---|---|---|---|---|---|

| Estocagem (m³) | 2 a 40 | 2 a 80 | 5 a 150 | 5 a 250 | 10 a 350 | 10 a 450 |

| Largura (mm) | 500 a 1.000 | 1.100 a 2.100 | 3.000 a 5.500 | 3.000 a 6.500 | 4.000 a 5.500 | 4.000 a 6.500 |

| Comprimento (mm) | 1.200 a 3.500 | 1.400 a 4.100 | 2.500 a 8.600 | 2.500 a 9.800 | 3.000 a 10.000 | 3.000 a 12.900 |

| Altura (mm) | 1.500 a 2.000 | 2.000 a 2.500 | 2.200 a 5.000 | 2.800 a 8.000 | 3.000 a 12.500 | 3.500 a 14.000 |

| Comprimento das Roscas (mm) | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 |

| Potência das Roscas (cv) | 3 a 15 | 5 a 30 | 10 a 30 | 10 a 50 | 10 a 50 | 10 a 60 |

| Vazão das Roscas (m³/h) | 5 a 100 | 4 a 120 | 10 a 150 | 10 a 300 | 10 a 600 | 10 a 1.000 |

| Peso (kg) | 5.000 | 18.000 | 32.000 | 45.000 | 53.000 | 65.000 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

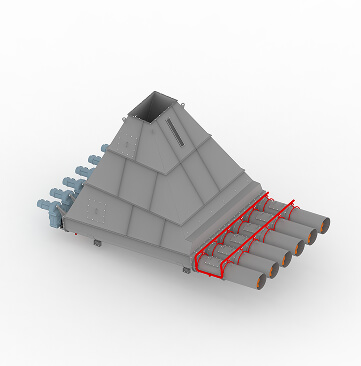

Silo Pulmão Alimentador de Roscas

O silo pulmão alimentador de roscas é projetado para dosar a biomassa e alimentar outros equipamentos, como caldeiras e queimadores.

Podem ser instaladas de 2 a 6 roscas para realizar o transporte, com o dimensionamento influenciado por diversos fatores, geralmente associados ao tipo de biomassa transportada ou ao tamanho da caldeira a ser alimentada.

Para aumentar a durabilidade do equipamento, podem ser aplicados materiais especiais em sua construção, como helicoides em Hardox e Inox, ou revestimento de solda MIG DURO nas superfícies dos helicoides que entram em contato com a biomassa.

Especificações técnicas

| Modelos | CAD/300 | CAD/400 | CAD/500 |

|---|---|---|---|

| Estocagem (m³) | 2 a 10 | 5 a 15 | 5 a 30 |

| Largura (mm) | 900 a 2.500 | 1.100 a 3.900 | 1.500 a 4.500 |

| Comprimento (mm) | 1.500 a 2.600 | 2.900 a 4.500 | 3.000 a 5.000 |

| Altura (mm) | 1.300 a 3.500 | 1.400 a 4.100 | 1.400 a 4.800 |

| Comprimento das Roscas (mm) | 2.000 a 12.000 | 2.000 a 12.000 | 2.000 a 12.000 |

| Potência das Roscas (CV) | 2 a 5 | 4 a 12,5 | 7,5 a 20 |

| Vazão das Roscas (m³/h) | 2 a 10 | 6 a 40 | 10 a 50 |

| Peso (kg) | 3.700 | 9.200 | 12.000 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

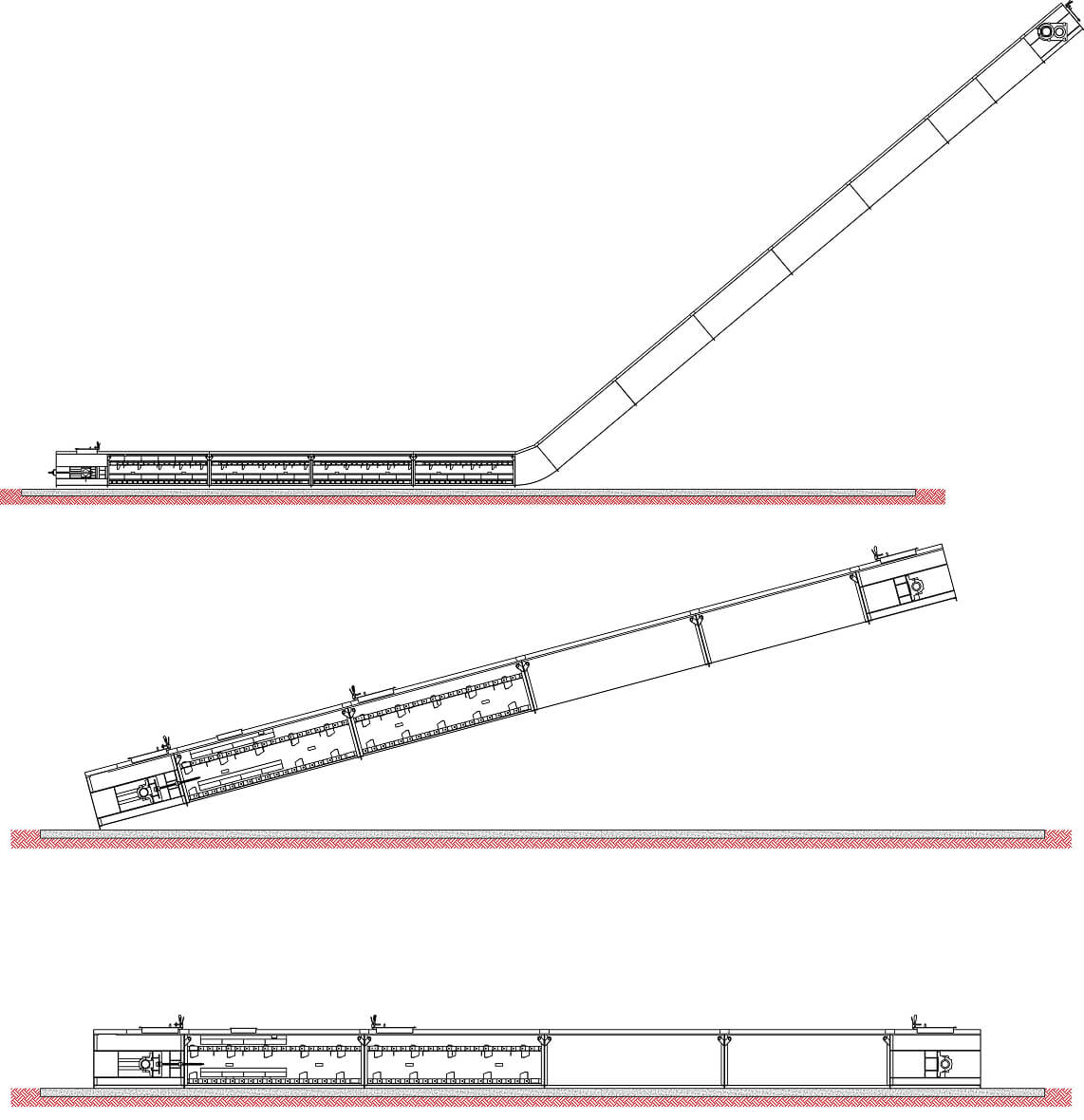

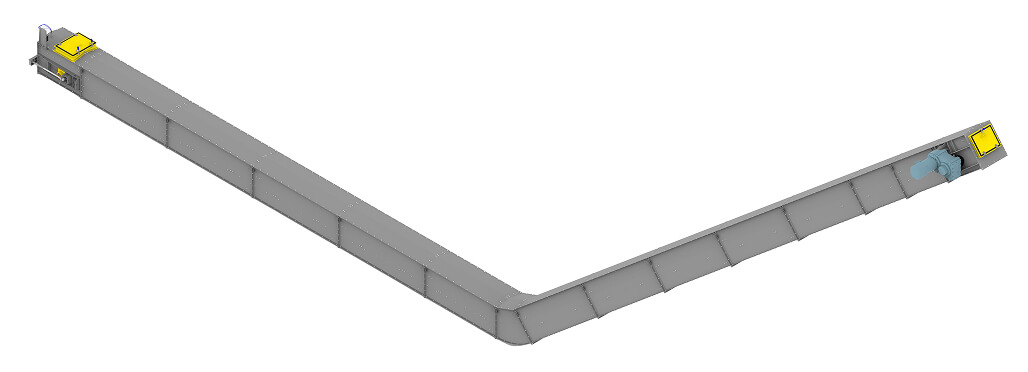

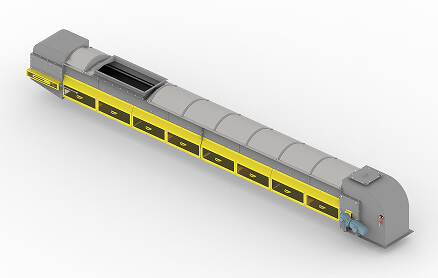

Transportador de Arraste Redler

Equipamento robusto, com fácil acesso para manutenção, projetado para operação contínua e dosagem precisa.

O transportador de arraste redler é um equipamento desenvolvido para o transporte de diversos tipos de biomassa. O deslocamento é realizado por taliscas que se movem sobre uma base plana metálica, de forma contínua ou intermitente, utilizando duas linhas de corrente de transporte.

Dependendo das necessidades do projeto, podem ser instaladas correntes de rolos ou correntes forjadas especiais para essa aplicação.

Transportador de Arraste Redler para Biomassa

É projetado para transportar biomassas como cavaco de madeira, maravalha, serragem, entre outros.

Seu grande diferencial é a otimização de layouts, sendo amplamente utilizado em projetos compactos devido à sua capacidade de absorver inclinações maiores para operação.

Especificações técnicas

| Modelos | TARD/400 e 500 | TARD/600 e 800 | TARD/1000 e 1200 |

|---|---|---|---|

| Largura da Talisca (mm) | 400 ou 500 | 600 ou 800 | 1.000 ou 1.200 |

| Largura (mm) | 790 a 890 | 1.060 a 1.260 | 1.460 a 1.660 |

| Comprimento (mm) | 14.000 a 50.000 | 14.000 a 50.000 | 14.000 a 50.000 |

| Altura (mm) | 650 a 950 | 650 a 950 | 650 a 950 |

| Potência (CV) | 7,5 a 40 | 15 a 50 | 25 a 75 |

| Vazão (m³/h) | 5 a 80 | 100 a 180 | 125 a 200 |

| Peso por metro (kg) | 340 | 450 | 1.100 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

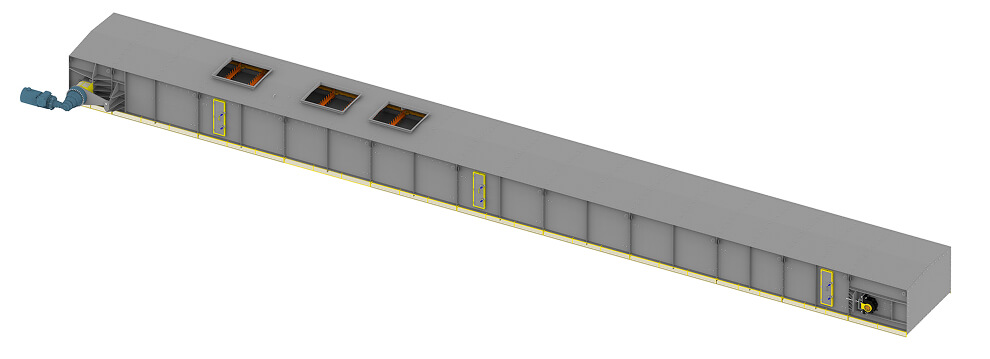

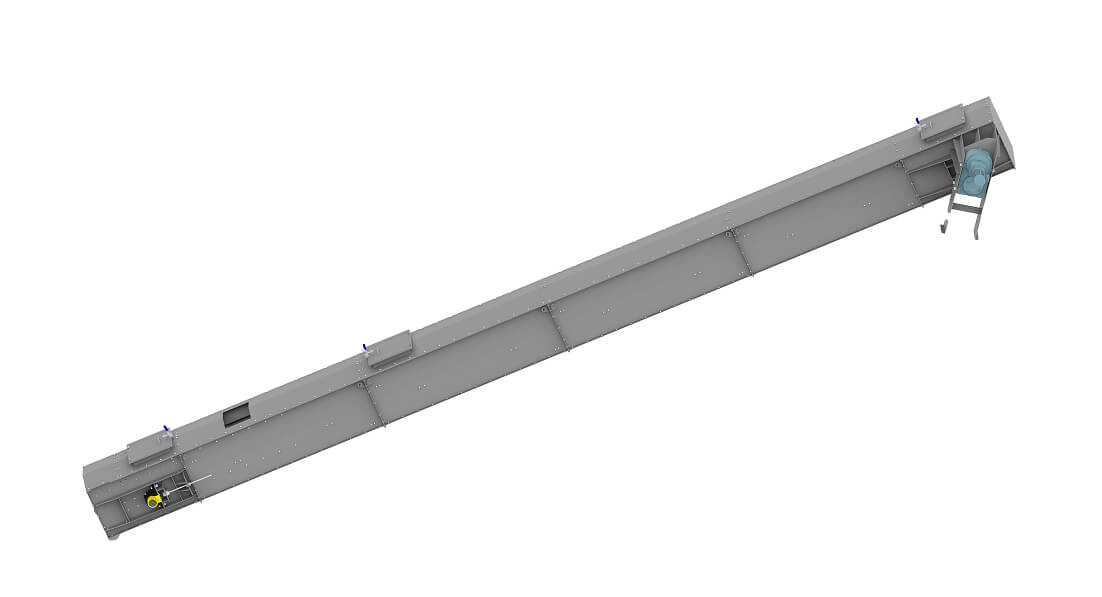

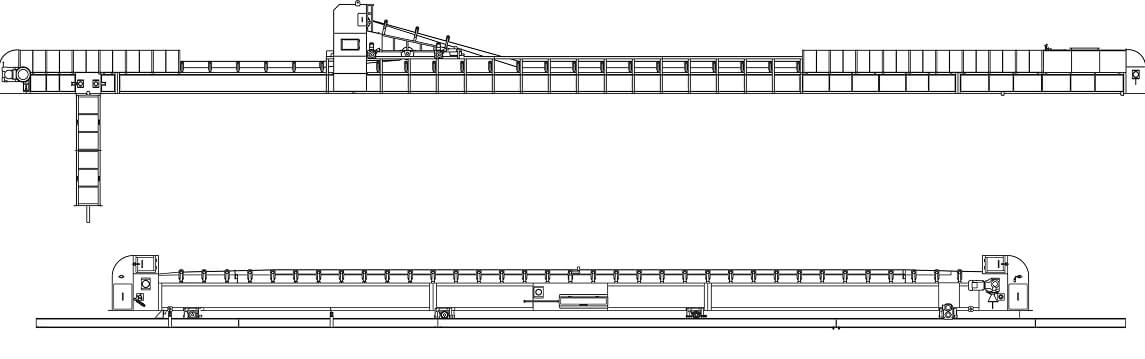

Transportador de Arraste Redler Tipo Distribuidora

É projetado para transportar biomassas, como cavaco de madeira e bagaço de cana.

Utilizado na alimentação de caldeiras com múltiplos pontos de abastecimento distribuídos estrategicamente.

Sua principal característica é o fundo duplo, que garante maior uniformidade no sistema e permite a alimentação de biomassa sobressalente, formando um circuito fechado no processo.

Especificações técnicas

| Modelos | TARD/800 e 1000 | TARD/1200 e 1800 | TARD/2000 e 2200 | TARD/2500 e 3000 |

|---|---|---|---|---|

| Largura da Talisca (mm) | 800 e 1.000 | 1.200 e 1.800 | 2.000 e 2.200 | 2.500 e 3.000 |

| Largura (mm) | 1.260 a 1.460 | 1.660 a 2.260 | 2.460 a 2.660 | 2.960 a 3.460 |

| Comprimento (mm) | 10.000 a 60.000 | 10.000 a 60.000 | 10.000 a 60.000 | 10.000 a 60.000 |

| Altura (mm) | 1.600 a 2.100 | 1.600 a 2.100 | 1.600 a 2.100 | 1.600 a 2.100 |

| Potência (CV) | 10 a 150 | 10 a 150 | 10 a 150 | 10 a 150 |

| Vazão (m³/h) | 30 a 150 | 150 a 300 | 300 a 600 | 600 a 1.000 |

| Peso por metro (kg) | 1.160 | 1.300 | 1.450 | 1.680 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Transportador de Arraste Redler para Cinzas

É projetado para transportar cinza, borras e sílicas.

Seu grande diferencial é a otimização de layouts, sendo amplamente utilizado em projetos compactos devido à sua capacidade de absorver inclinações maiores para operação. Recomendamos também o uso do Redler sem curvas, equipado com correntes forjadas, para o transporte de cinzas.

Especificações técnicas

| Modelos | TARD/200 e 300 | TARD/400 e 500 | TARD/600 e 700 |

|---|---|---|---|

| Largura da Talisca (mm) | 200 ou 300 | 400 ou 500 | 600 ou 700 |

| Largura (mm) | 510 a 610 | 710 a 810 | 910 a 1.010 |

| Comprimento (mm) | 12.000 a 35.000 | 12.000 a 35.000 | 12.000 a 35.000 |

| Altura (mm) | 440 a 800 | 440 a 800 | 440 a 800 |

| Potência (CV) | 2 a 4 | 2 a 6 | 2 a 7,5 |

| Vazão (m³/h) | 0,5 a 10 | 5 a 20 | 10 a 30 |

| Peso por metro (kg) | 230 | 350 | 450 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Acessórios para Transportador de Arraste Redler para Cinzas

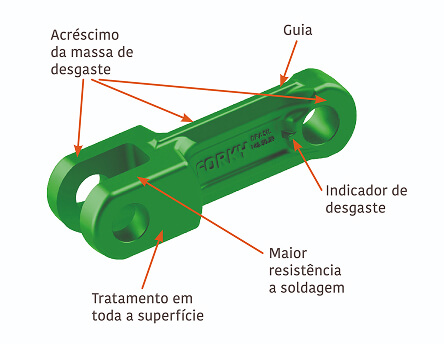

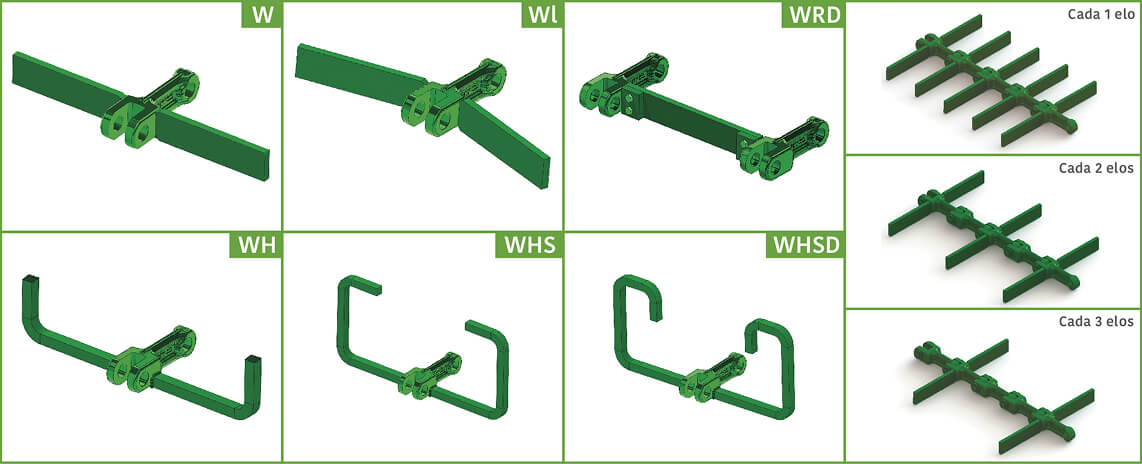

Corrente transportadora RUD Forky

Dimensões dos elos e propriedades.

Especificações técnicas

| Descrição | Carga de Rup. kN | t | A | B | C | D | E | F | G | Peso / Elo kg |

|---|---|---|---|---|---|---|---|---|---|---|

| 102x37x13 Tipo E | 125 | 102 | 33 | 37 | 13 | 14 | 14 | 38 | 8 | 0,6 |

| 142x50x19 Tipo E | 220 | 142 | 50 | 55 | 19 | 25 | 20 | 42 | 13 | 1,5 |

| 142x50x19 Tipo V | 440 | 142 | 50 | 55 | 19 | 25 | 20 | 42 | 13 | 1,5 |

| 142x50x29 Tipo E | 310 | 142 | 50 | 55 | 2 | 25 | 30 | 62 | 15 | 2,0 |

| 142x50x29 Tipo E | 620 | 142 | 50 | 55 | 29 | 25 | 30 | 62 | 15 | 2,0 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Tratamentos

Tipo E - Altamente resistente ao desgaste

Dureza superficial: 60 – 64 HRC (800 HV)

Camada de dureza: 1,5 mm

Tipo V - Alta resistência à ruptura.

Dureza superficial: 43 HRC / 440 HV

Abaixo seguem as vantagens do elo RUD Forky.

Indicação de desgaste

Facilidade na visualização e avaliação do desgaste nos elos.

Indicador de desgaste

Acessórios soldados

Produzidos conforme a necessidades técnicas de cada aplicação.

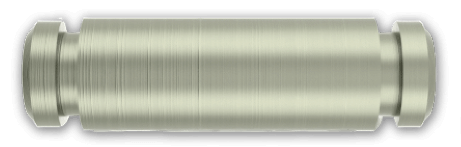

Pinos

Produzido em aço alta liga ou aço inox, tratado termicamente com uma dureza superficial elevada e com uma profunda camada cementada, proporciona excelente durabilidade.

Dureza:

Aço liga - 62 - 64 HRC

Aço inox - 50 - 55 HRC

Pino CF29

Arruela trava

Seu desenho garante fácil instalação e perfeito travamento do pino.

Dureza:

Aço liga - 62 - 64 HRC

Aço inox - 50 - 55 HRC

Arruela Trava Forky

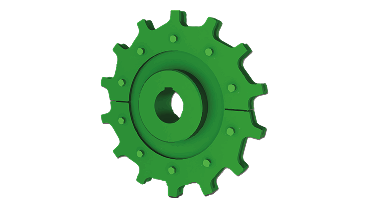

Roda dentada

Produzidas com segmentos substituíveis que, tratados termicamente, asseguram excelente resistência ao desgaste e facilitam sua montagem e a manutenção.

Roda Dentada RUD Forky

Roda lisa

Altamente resistente, possui superfície com maior dureza para contato com a corrente, proporcionando maior vida útil e baixa manutenção.

Roda Lisa RUD Forky

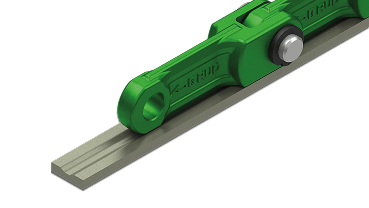

Trilho RUD Forky

Produzidos com alto teor de manganês, o qual confere elevada resistência ao desgaste e proporciona maior vida útil ao equipamento. Com propriedade austenítica, possui característica não magnética, sendo ideal para aumentar a segurança nas operações.

Trilho RUD Forky

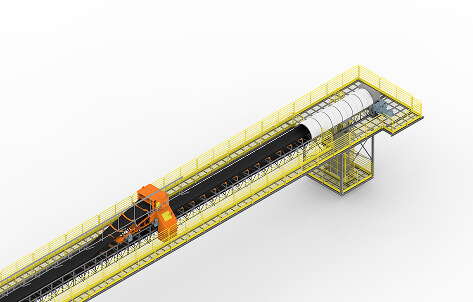

Transportador de Correia

Equipamento robusto, com fácil acesso para manutenção e operação contínua.

O transportador de correia é um equipamento desenvolvido para a recepção, movimentação e dosagem de diversos tipos de biomassa, operando de forma contínua ou intermitente. O equipamento é fornecido com dimensões ajustadas às necessidades do projeto. Seu diferencial está em sua construção modular, o que torna o transporte e a montagem simples e práticos.

O transportador de correia é equipado com passarela, guarda-corpo, cobertura, e proteções laterais e inferiores, atendendo às exigências da Norma Regulamentadora NR-12.

Transportador de Correia Tipo Treliça

O deslocamento é realizado através de uma correia plana (lona) apoiada sobre roletes em forma trapezoidal.

O cilindro de acionamento é revestido com borracha nas seguintes especificações: SBR preta 60 SHA, com acabamento bombê e sulcos tipo diamante. O sistema de esticador da lona pode ser automático por gravidade ou do tipo fuso esticador.

Especificações técnicas

| Modelos | Largura (Polegadas) | Comprimento (mm) | Potência (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|

| TCD/20 | 20" | 10.000 a 60.000 | 3 a 15 | 10 a 60 | 215 |

| TCD/24 | 24" | 10.000 a 70.000 | 5 a 15 | 20 a 100 | 240 |

| TCD/30 | 30" | 10.000 a 135.000 | 10 a 40 | 60 a 200 | 260 |

| TCD/36 | 36" | 10.000 a 145.000 | 12,5 a 60 | 250 a 400 | 320 |

| TCD/42 | 42" | 10.000 a 200.000 | 15 a 100 | 330 a 450 | 370 |

| TCD/48 | 48" | 10.000 a 250.000 | 20 a 100 | 430 a 500 | 420 |

| TCD/54 | 54" | 10.000 a 250.000 | 20 a 100 | 450 a 600 | 490 |

| TCD/60 | 60" | 10.000 a 250.000 | 30 a 125 | 500 a 900 | 540 |

| TCD/72 | 72" | 10.000 a 250.000 | 50 a 150 | 1.000 a 1.600 | 590 |

| TCD/80 | 80" | 10.000 a 250.000 | 60 a 175 | 1.100 a 1.800 | 670 |

| TCD/84 | 84" | 10.000 a 250.000 | 75 a 200 | 1.200 a 2.000 | 730 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Transportador de Correia Tipo Calha

O deslocamento é realizado por meio de uma correia plana (lona) apoiada sobre uma calha ao longo do percurso. Conforme a aplicação e necessidade, o equipamento pode ser fornecido com roletes distribuídos ao longo da calha.

O cilindro de acionamento é emborrachado nas seguintes especificações: SBR preta 60 SHA, com acabamento bombê e sulcos tipo diamante. Possui o sistema de esticador de lona do tipo fuso esticador.

Especificações técnicas

| Modelos | Largura (Polegadas) | Comprimento (mm) | Potência (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|

| TCD/20 (Calha) | 20" | 7.500 a 30.000 | 3 a 10 | 5 a 15 | 175 |

| TCD/24 (Calha) | 24" | 7.500 a 30.000 | 3 a 12,5 | 10 a 20 | 210 |

| TCD/30 (Calha) | 30" | 7.500 a 30:000 | 3 a 15 | 20 a 35 | 240 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Componentes para os Transportadores

Raspadores

O raspador principal da cabeceira motriz está localizado próximo ao tambor motriz para efetuar a limpeza de serragem/pó da lona do transportador. Este sistema é composto de um eixo de aço e lâminas de poliuretano. Sua regulagem é feita através de mola, mantendo a lâmina tensionada contra a lona do transportador, dando assim mais eficiência na limpeza da lona.

Já o raspador de retorno é do tipo V e está localizado próximo ao tambor movido, no retorno da correia transportadora. Fixado de forma articulada, facilitando assim sua auto regulagem, sua função é eliminar possíveis resíduos de cavaco/biomassa que possa estar no retorno do transportador.

Roletes

Localizados na parte superior e inferior do transportador de correia, os roletes têm a função de sustentar a lona transportadora, assim como a carga movimentada por ela.

Os rolos guia, são montados na vertical e servem para guiar e alinhar a lona de transporte.

Os roletes são mancalizados por meio de flanges em chapa de aço carbono prensado. A vedação é composta por um bloco fechado com sistema de vedação de duplo labirinto, preenchido com graxa e retentor de isolamento, sendo recomendados para ambientes agressivos, com alta incidência de pó e água.

Separadores magnéticos

Há dois tipos de separadores magnéticos que podem ser instalados nos transportadores de correia da Dujua:

O separador magnético suspenso tipo gaveta é um equipamento de separação magnética projetado para remover impurezas e partes ferrosas de materiais transportados na correia transportadora. Uma placa magnética é suspensa por cabos ou correntes sobre a correia, onde os materiais passam. Esta placa é posicionada a uma distância adequada para atrair itens ferromagnéticos, separando esses contaminantes do restante da matéria-prima. Seu sistema de limpeza é manual, simples e eficiente.

O separador magnético automático Overbelt ou Overband é um equipamento projetado para remover impurezas e partes ferrosas de materiais transportados na correia transportadora. Ele atrai as partículas ferrosas, que são automaticamente desviadas do fluxo da biomassa. É ideal para processos industriais que demandam alta remoção de ferro em grandes volumes de material, operando continuamente 24 horas. Esse sistema de alta capacidade de descontaminação ferrosa é otimizado para uso em linhas automatizadas, minimizando o tempo de parada para limpeza.

Borracha de Vedação Lateral Simples

A borracha de vedação lateral do transportador de correia é instalada ao longo da lateral do equipamento, conforme as necessidades do projeto. Sua função é reter o material na correia após a calha de recebimento, até que o material atinja a velocidade da correia receptora. Em alguns casos, a vedação cobre todo o comprimento do transportador para evitar a dispersão de poeira. Além de aumentar a produtividade ao reduzir o desperdício de biomassa derramada, a borracha de vedação também contribui para minimizar o desgaste do equipamento.

Borracha de Vedação Lateral Dupla

Este tipo de vedação lateral fornece dupla eficiência em vedação usando uma única faixa que se adapta a qualquer ângulo de calha, evitando vazamentos de pó e materiais finos. A vedação dupla usa um projeto patenteado com uma tira de elastômero que duplica sua vida útil. A Dujua também fornece opção de grampos com liberação rápida.

Mesa de Impacto (Calha entre Roletes)

A mesa de impacto do tipo calha entre roletes é instalada nos pontos onde há o recebimento de biomassa, absorvendo o impacto da mesma para não danificar a correia de transporte.

Mesa de Impacto Especial

A mesa de impacto especial é instalada abaixo da zona de carga da correia para absorver o impacto da queda do material, protegendo assim a estrutura e a correia contra danos. Além de preservar a integridade, a mesa de impacto também ajuda a manter a trajetória da correia estável, prevenindo desalinhamentos e vazamentos de materiais.

Cobertura Metálica em Alumínio-Zinco

A cobertura de fechamento é revestida com uma liga de alumínio-zinco aplicada por imersão a quente em uma linha de galvanização contínua. Esse revestimento combina a resistência à corrosão do alumínio com a proteção galvânica do zinco. Ela pode ser fornecida na cor natural da chapa (aluzinco) ou pré-pintada, de acordo com as preferências do cliente.

Cobertura Translúcida com Engate Rápido

A cobertura é fabricada com um polímero de engenharia translúcido, com garras de fixação em aço inoxidável e placa de fechamento à prova de chamas e impactos. Não oxida, amassa ou empena, dispensando pintura e manutenção. Seus componentes modulares são facilmente substituíveis em caso de danos. Comparada às coberturas metálicas, oferece durabilidade superior e facilita a manutenção com desmontagem rápida. Possui aberturas independentes em ambos os lados e não acumula materiais em sua superfície. A característica translúcida permite a passagem de luz, possibilitando a inspeção de longos trechos ao abrir apenas uma tampa.

Balança Integradora

A balança eletrônica integradora para pesagem em transportadores é conhecida por sua alta precisão e durabilidade, tanto mecânica quanto eletrônica. Além de pesar com precisão, ela também mede o fluxo instantâneo do material transportado na correia. Isso ajuda a controlar o carregamento dos caminhões, evita sobrecargas em outros equipamentos na linha de operação e permite um controle preciso da produção, garantindo um processo transparente e seguro.

Sistema de Medição de Biomassa

O sistema de medição de biomassa é instalado no transportador de correia para gerenciar eficientemente variáveis que afetam a queima em caldeiras industriais. Ele usa sistemas avançados online para medir peso, volume e umidade, permitindo avaliar a qualidade da biomassa e controlar a eficiência energética da caldeira. Além de tecnologia avançada para suas caldeiras, o sistema de medição de biomassa adiciona valores importantes para o gerenciamento, sustentabilidade e eficiência na sua indústria.

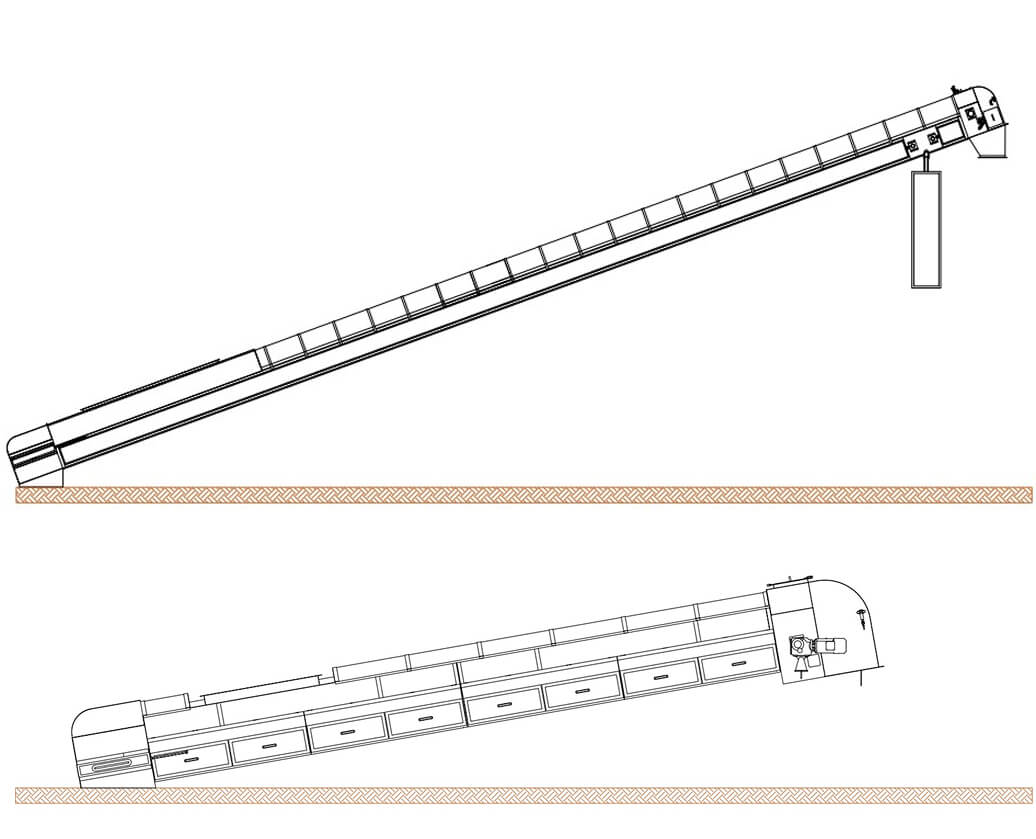

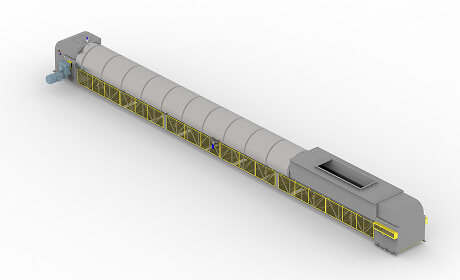

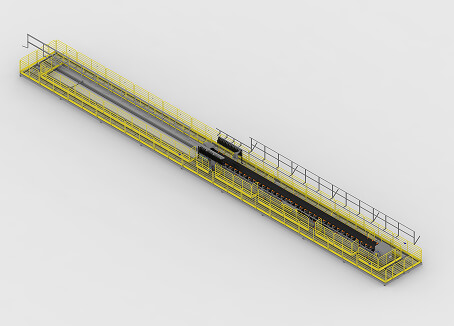

Transportador de Correia Tripper

Equipamento robusto, com fácil acesso para manutenção, projetado para operação contínua e dosagem precisa.

O transportador de correia tripper é um equipamento desenvolvido para a recepção, movimentação e dosagem de diversos tipos de biomassa, de forma contínua ou intermitente.

O equipamento é fornecido com dimensões ajustadas às necessidades do projeto, e seu diferencial está em sua construção modular, o que torna o transporte e a montagem simples e práticos.

Equipado com passarelas e guarda-corpo, conforme as exigências da Norma Regulamentadora NR-12.

Este equipamento é instalado em silos horizontais e conta com um sistema de carro móvel para a distribuição uniforme do combustível sólido/biomassa.

Transportador de Correia Tripper Tipo Sistema de Carro

O deslocamento é realizado por meio de uma correia plana (lona) apoiada sobre roletes em forma trapezoidal.

O tripper do tipo sistema de carro é instalado sobre trilhos, permitindo a descarga de combustível em qualquer ponto do transportador de correia por meio de seu duto de distribuição em forma de V. O carro se desloca de um lado a outro do equipamento, distribuindo a biomassa de forma uniforme.

O cilindro de acionamento é revestido com borracha nas seguintes especificações: SBR preta 60 SHA, com acabamento bombê e sulcos tipo diamante. O sistema de esticamento da lona pode ser automático por gravidade ou do tipo fuso esticador.

Especificações técnicas

| Modelos | Largura (Polegadas) | Comprimento (mm) | Potência (CV) | Potência do Carro (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| TTD/SC-24 | 24" | 29.000 a 60.000 | 7,5 a 12,5 | 1,0 | 20 a 100 | 750 |

| TTD/SC-30 | 30" | 29.000 a 135.000 | 10 a 30 | 1,0 a 1,5 | 60 a 200 | 800 |

| TTD/SC-36 | 36" | 29.000 a 135.000 | 12,5 a 50 | 1,0 a 2,0 | 250 a 400 | 860 |

| TTD/SC-42 | 42" | 29.000 a 160.000 | 40 a 75 | 1,5 a 2,0 | 330 a 450 | 940 |

| TTD/SC-48 | 48" | 29.000 a 160.000 | 40 a 100 | 1,5 a 2,0 | 430 a 500 | 990 |

| TTD/SC-60 | 60" | 29.000 a 173.000 | 100 a 175 | 2,0 (2x) | 500 a 900 | 1.050 |

| TTD/SC-72 | 72" | 29.000 a 173.000 | 125 a 175 | 2,0 (2x) | 1.000 a 1.600 | 1.125 |

| TTD/SC-80 | 80" | 29.000 a 190.000 | 150 a 200 | 2,0 (2x) | 1.100 a 1.800 | 1.205 |

| TTD/SC-84 | 84" | 29.000 a 210.000 | 175 a 225 | 2,0 (2x) | 1.200 a 2.000 | 1.260 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Transportador de Correia Tripper Tipo Conjunto Deslizante

O deslocamento realizado através de uma correia plana (lona) apoiada sobre roletes em forma trapezoidal.

O tripper tipo conjunto deslizante é instalado sobre trilhos. Diferente do sistema de carro, neste caso, é o próprio transportador que se move. Ele possui metade do comprimento da área total de atuação e é equipado com um sistema reversível, que é acionado quando o equipamento atinge a extremidade, revertendo a descarga para a cabeceira oposta.

O cilindro de acionamento é revestido com borracha nas seguintes especificações: SBR preta 60 SHA, com acabamento bombê e sulcos tipo diamante. O sistema de tencionamento da lona é do tipo fuso esticador.

Especificações técnicas

| Modelos | Largura (Polegadas) | Comprimento (mm) | Potência (CV) | Potência do Carro (CV) | Vazão (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| TTD/CD-24 | 24" | 29.000 a 60.000 | 7,5 a 12,5 | 1,0 | 20 a 100 | 400 |

| TTD/CD-30 | 30" | 29.000 a 135.000 | 10 a 30 | 1,0 a 1,5 | 60 a 200 | 450 |

| TTD/CD-36 | 36" | 29.000 a 135.000 | 12,5 a 50 | 1,0 a 2,0 | 250 a 400 | 510 |

| TTD/CD-42 | 42" | 29.000 a 160.000 | 40 a 75 | 1,5 a 2,0 | 330 a 450 | 590 |

| TTD/CD-48 | 48" | 29.000 a 160.000 | 40 a 100 | 1,5 a 2,0 | 430 a 500 | 640 |

| TTD/CD-60 | 60" | 29.000 a 173.000 | 7,5 a 12,5 | 2,0 (2x) | 500 a 900 | 700 |

| TTD/CD-72 | 72" | 29.000 a 173.000 | 10 a 30 | 2,0 (2x) | 1.000 a 1.600 | 775 |

| TTD/CD-80 | 80" | 29.000 a 190.000 | 12,5 a 50 | 2,0 (2x) | 1.100 a 1.800 | 855 |

| TTD/CD-84 | 84" | 29.000 a 210.000 | 40 a 75 | 2,0 (2x) | 1.200 a 2.000 | 910 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.

Componentes para os Transportadores

Raspadores

O raspador principal da cabeceira motriz está localizado próximo ao tambor motriz para efetuar a limpeza de serragem/pó da lona do transportador. Este sistema é composto de um eixo de aço e lâminas de poliuretano. Sua regulagem é feita através de mola, mantendo a lâmina tensionada contra a lona do transportador, dando assim mais eficiência na limpeza da lona.

Já o raspador de retorno é do tipo V e está localizado próximo ao tambor movido, no retorno da correia transportadora. Fixado de forma articulada, facilitando assim sua auto regulagem, sua função é eliminar possíveis resíduos de cavaco/biomassa que possa estar no retorno do transportador.

Roletes

Localizados na parte superior e inferior do transportador de correia, os roletes têm a função de sustentar a lona transportadora, assim como a carga movimentada por ela.

Os roletes são mancalizados por meio de flanges em chapa de aço carbono prensado. A vedação é composta por um bloco fechado com sistema de vedação de duplo labirinto, preenchido com graxa e retentor de isolamento, sendo recomendados para ambientes agressivos, com alta incidência de pó e água.

Mesa de Impacto (Calha entre Roletes)

A mesa de impacto do tipo calha entre roletes é instalada nos pontos onde há o recebimento de biomassa, absorvendo o impacto da mesma para não danificar a correia de transporte.

Mesa de Impacto Especial

A mesa de impacto especial é instalada abaixo da zona de carga da correia para absorver o impacto da queda do material, protegendo assim a estrutura e a correia contra danos. Além de preservar a integridade, a mesa de impacto também ajuda a manter a trajetória da correia estável, prevenindo desalinhamentos e vazamentos de materiais.

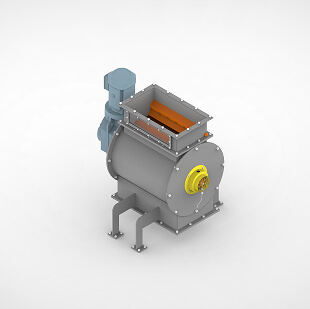

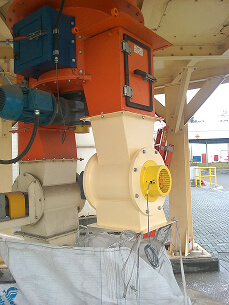

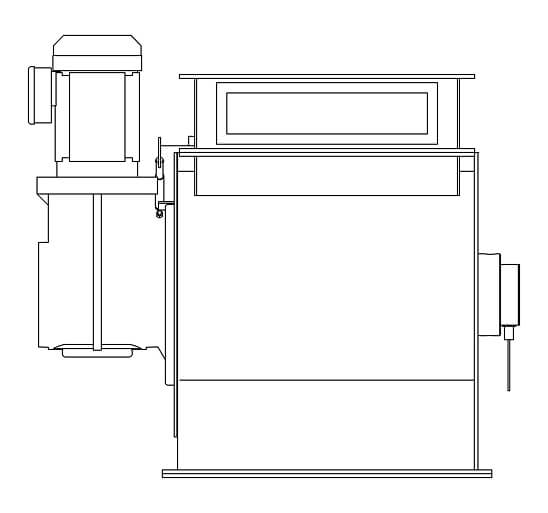

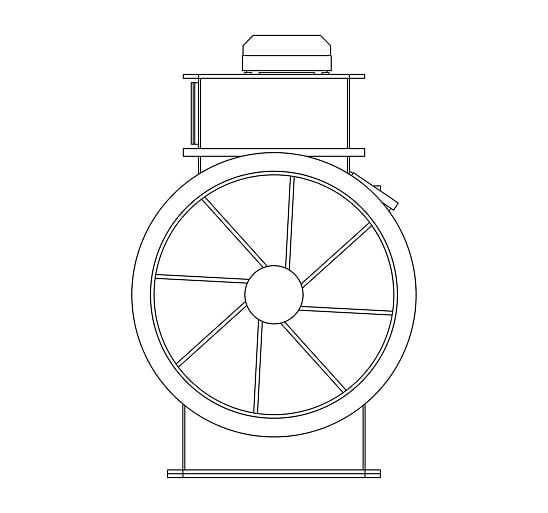

Válvula Rotativa

Equipamento robusto, com fácil acesso para manutenção, projetado para operação contínua e dosagem precisa.

A válvula rotativa é um equipamento projetado para a transferência de combustível sólido ou biomassa para queima em caldeiras, fornalhas ou em processos industriais.

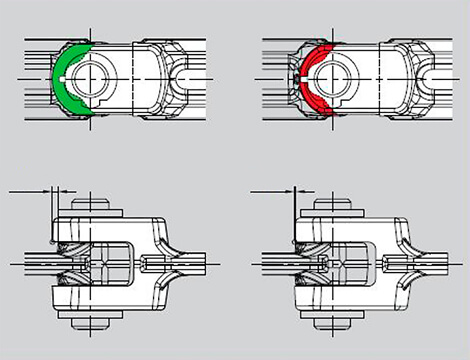

O princípio de funcionamento da válvula rotativa baseia-se na utilização de um rotor. Além de movimentar e transferir o material, sua função é dosá-lo com precisão, garantindo a selagem adequada para evitar o retrocesso de fogo, sendo esse o principal requisito técnico deste equipamento.

Especificações técnicas

| Modelos | VRD/10 | VRD/50 |

|---|---|---|

| Diâmetro (mm) | 300 | 600 |

| Altura (mm) | 400 | 1.000 |

| Potência (CV) | 1,5 a 3 | 5 a 6 |

| Vazão (m³/h) | 1 a 10 | 15 a 75 |

| Peso (kg) | 290 | 640 |

Os equipamentos poderão ser ajustados de acordo com a necessidade do seu projeto.