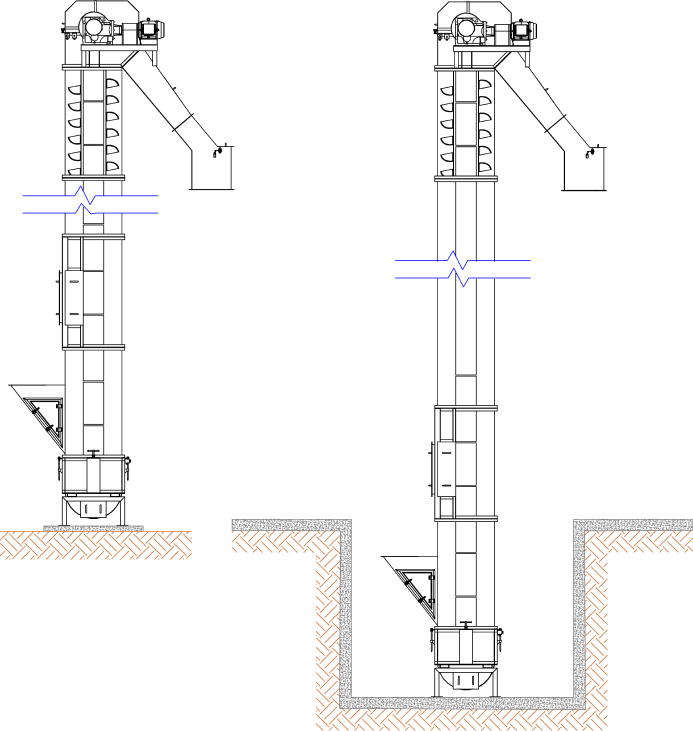

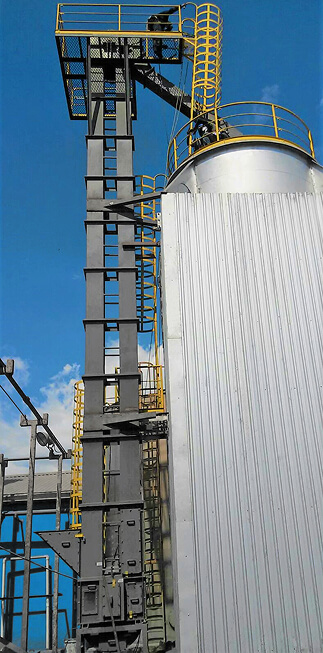

Elevador de Cangilones

Equipo robusto, con fácil acceso para mantenimiento, operación continua, dosificación precisa e instalación compacta.

El elevador de cangilones es un equipo diseñado para el transporte de los más diversos tipos de biomasa. Funciona en sentido vertical, con posterior descarga en el sistema de almacenamiento.

Su construcción puede realizarse tanto en acero al carbono o acero inoxidable, en módulos superpuestos y fijados por bridas con pernos. Al ser un equipo autoportante, no requiere arriostramiento.

El elevador de cangilones cuenta con un sistema autolimpiante en su cabezal inferior. Es una cuna con ajuste de altura, que permite una mayor eficiencia en el raspado de los cubos y evita la acumulación de biomasa en su interior.

Su modularidad permite su aplicación en proyectos compactos, generalmente usados en la alimentación de silos verticales y silos de descarga rápida.

Elevador de Cangilones (Biomasa)

Utilizado para el transporte de biomasa, como astillas de madera, cáscara de arroz, aserrín, pellets, cáscara de eucalipto, entre otros.

El transporte en el elevador se realiza mediante cubos, que pueden fabricarse en material metálico o plástico, y se fijan a una correa de lona. El cabezal superior posee una tapa de cierre articulada. Los tambores motriz y movido se suministran con mecanizado convexo en el diámetro externo y, además, tienen ranuras con un cono interno autolimpiante.

Los cubos elevadores de plástico pueden fabricarse con polímeros como PEAD (Polietileno de Alta Densidad), PEAD EAGLE (formulación PEAD + resistencia a impactos y abrasión), PA 6 (Nylon 6), PA 66 y PU (Premium Polyurethane). La elección del cubo ideal para la elevación se realiza mediante un análisis de la biomasa.

Especificaciones técnicas

| Modelos | Ancho (mm) | Longitud (mm) | Altura (mm) | Potencia (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| ECD/50 | 500 | 1.030 | 15.400 a 35.000 | 5 a 10 | 30 a 90 | 275 |

| ECD/100 | 600 | 1.030 | 15.400 a 35.000 | 7,5 a 20 | 100 a 190 | 290 |

| ECD/200 | 800 | 1.030 | 15.400 a 35.000 | 20 a 40 | 200 a 290 | 310 |

| ECD/300 | 1.000 | 1.400 | 15.400 a 35.000 | 20 a 50 | 300 a 390 | 602 |

| ECD/400 | 1.400 | 1.500 | 15.400 a 35.000 | 20 a 75 | 400 a 490 | 665 |

| ECD/600 | 1.800 | 1.900 | 15.400 a 35.000 | 20 a 100 | 500 a 650 | 790 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Elevador de Cangilones (Cenizas)

Utilizado para el transporte de cenizas, lodos y sílicas.

El transporte en el elevador se realiza mediante cubos metálicos fijados a una cadena transportadora. El cabezal superior posee una tapa de cierre articulable. Los engranajes motriz y movido cuentan con temple por inducción en la región de los dientes.

Especificaciones técnicas

| Modelos | Ancho (mm) | Longitud (mm) | Altura (mm) | Potencia (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| ECD/10 | 300 | 1.030 | 12.000 a 25.000 | 2 a 15 | 2 a 50 | 240 |

| ECD/20 | 400 | 1.030 | 12.000 a 25.000 | 3 a 30 | 10 a 100 | 275 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

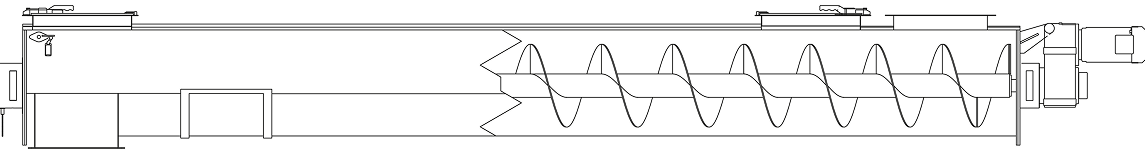

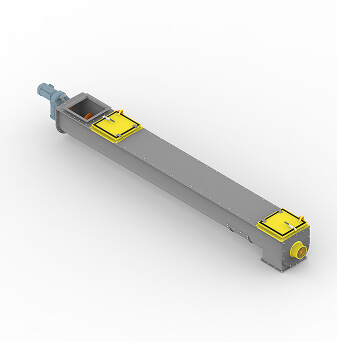

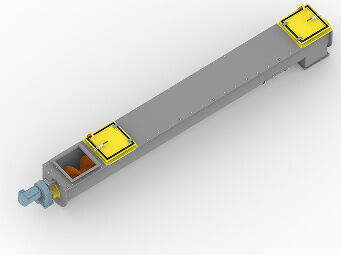

Tornillo Transportador

Equipo robusto, con fácil acceso para mantenimiento, diseñado para operación continua y dosificación precisa.

El transportador de tornillo es un equipo desarrollado para el movimiento y dosificación de varios tipos de biomasa, de forma continua y/o intermitente entre dos puntos distintos. El desplazamiento del material se realiza mediante tornillos helicoidales.

Para aumentar la durabilidad del equipo, se pueden aplicar materiales especiales en su construcción, como hélices en Hardox y Inox, o incluso recubrimientos por soldadura MIG DURO en las superficies de los tornillos que entran en contacto con la biomasa.

Tornillo Transportador (Biomasa)

Utilizado para el transporte de biomasa, como astillas de madera, cáscara de arroz, aserrín, pellets, cáscara de eucalipto, entre otros.

Dependiendo de las características técnicas de cada proyecto, en algunos casos es necesario el uso de rodamientos intermedios.

Especificaciones técnicas

| Modelos | RTD/300 | RTD/400 | RTD/500 | RTD/600 | RTD/700 | RTD/800 |

|---|---|---|---|---|---|---|

| Diámetro (mm) | 300 | 400 | 500 | 600 | 700 | 800 |

| Longitud (mm) | 2.100 a 6.500 | 2.100 a 10.350 | 2.800 a 13.300 | 4.000 a 15.250 | 4.000 a 15.250 | 4.000 a 15.250 |

| Potencia (HP) | 4 a 7,5 | 5 a 15 | 5 a 20 | 10 a 40 | 20 a 50 | 30 a 60 |

| Caudal (m³/h) | 4 a 30 | 30 a 80 | 80 a 200 | 200 a 300 | 300 a 400 | 400 a 500 |

| Peso (kg) | 1.400 | 2.800 | 3.600 | 5.100 | 6.200 | 7.600 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Tornillo Transportador (Cenizas)

Utilizado para el transporte de cenizas, lodos y sílicas.

En estos casos, generalmente es necesaria la aplicación de materiales especiales en la fabricación de los rodamientos debido a la abrasión del material transportado.

Especificaciones técnicas

| Modelos | RTD/200 | RTD/300 | RTD/400 | RTD/500 |

|---|---|---|---|---|

| Diámetro (mm) | 200 | 300 | 400 | 500 |

| Longitud (mm) | 2.100 a 5.300 | 2.100 a 6.200 | 3.000 a 7.500 | 3.500 a 10.000 |

| Potencia (HP) | 2 a 5 | 3 a 6 | 5 a 7,5 | 5 a 10 |

| Caudal (m³/h) | 1 a 4 | 2 a 6 | 5 a 15 | 15 a 30 |

| Peso (kg) | 1.000 | 1.700 | 2.300 | 3.200 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

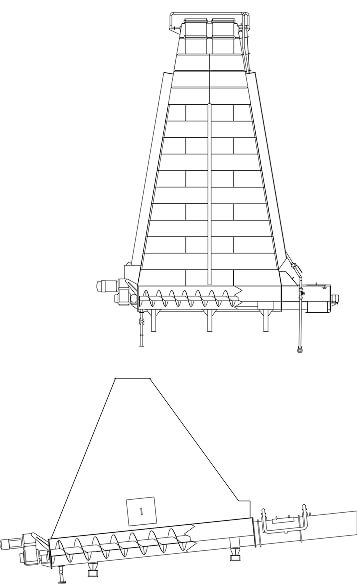

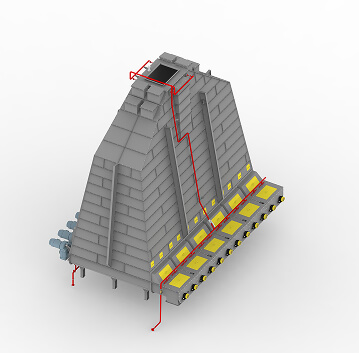

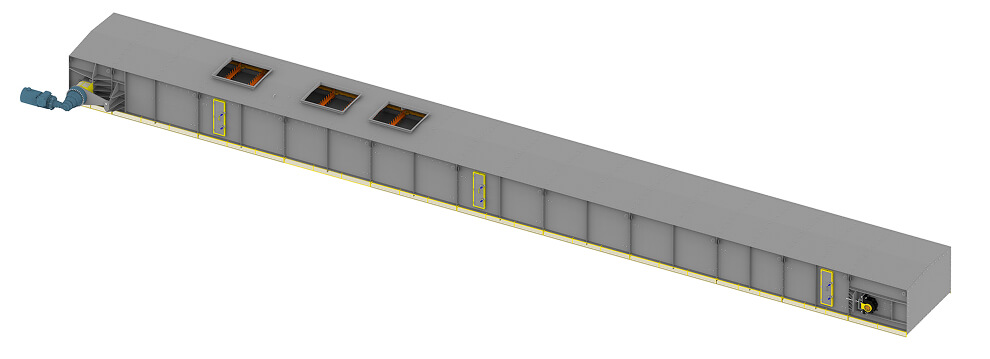

Silo Pulmón de Tornillos

Equipo robusto, con fácil acceso para mantenimiento, diseñado para operación continua y dosificación precisa.

Los silos pulmón – tanto distribuidor como alimentador de tornillos – son equipos diseñados para la recepción de varios tipos de biomasa, con la función principal de actuar como un amortiguador, garantizando el mantenimiento del caudal de alimentación de calderas, quemadores o calentadores con carga nominal.

El desplazamiento del material se realiza mediante tornillos helicoidales, permitiendo dosificar el combustible de forma uniforme y alternada.

Silo Pulmón Distribuidor de Tornillos

El silo pulmón distribuidor de tornillos está diseñado para dosificar y distribuir la biomasa a uno o más puntos.

Estrategicamente instalado en un punto de la línea para proporcionar un amortiguador y garantizar que no falte biomasa en el proceso.

Dependiendo de las necesidades del proyecto, se pueden instalar de 2 a 18 tornillos para realizar el transporte, con un dimensionamiento influenciado por varios factores, generalmente asociados al tipo de biomasa (o materia prima, en el caso de procesos industriales) a transportar.

Para aumentar la durabilidad del equipo, se pueden aplicar materiales especiales en su construcción, como tornillos en Hardox y Inox, o recubrimientos por soldadura MIG DURO en las superficies de los tornillos que entran en contacto con la biomasa.

Especificaciones técnicas

| Modelos | CDD/300 | CDD/400 | CDD/500 | CDD/600 | CDD/700 | CDD/800 |

|---|---|---|---|---|---|---|

| Almacenamiento (m³) | 2 a 40 | 2 a 80 | 5 a 150 | 5 a 250 | 10 a 350 | 10 a 450 |

| Ancho (mm) | 500 a 1.000 | 1.100 a 2.100 | 3.000 a 5.500 | 3.000 a 6.500 | 4.000 a 5.500 | 4.000 a 6.500 |

| Longitud (mm) | 1.200 a 3.500 | 1.400 a 4.100 | 2.500 a 8.600 | 2.500 a 9.800 | 3.000 a 10.000 | 3.000 a 12.900 |

| Altura (mm) | 1.500 a 2.000 | 2.000 a 2.500 | 2.200 a 5.000 | 2.800 a 8.000 | 3.000 a 12.500 | 3.500 a 14.000 |

| Longitud de los tornillos (mm) | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 | 3.000 a 12.000 |

| Potência das Roscas (cv) | 3 a 15 | 5 a 30 | 10 a 30 | 10 a 50 | 10 a 50 | 10 a 60 |

| Caudal de los tornillos (m³/h) | 5 a 100 | 4 a 120 | 10 a 150 | 10 a 300 | 10 a 600 | 10 a 1.000 |

| Peso (kg) | 5.000 | 18.000 | 32.000 | 45.000 | 53.000 | 65.000 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

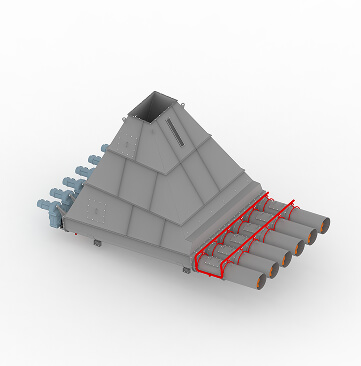

Silo Pulmón Alimentador de Tornillos

El silo pulmón alimentador de tornillos está diseñado para dosificar la biomasa y alimentar otros equipos, como calderas y quemadores.

Se pueden instalar de 2 a 6 tornillos para realizar el transporte, con un dimensionamiento influenciado por diversos factores, generalmente asociados al tipo de biomasa transportada o al tamaño de la caldera a alimentar.

Para aumentar la durabilidad del equipo, se pueden aplicar materiales especiales en su construcción, como tornillos en Hardox y Inox, o recubrimientos por soldadura MIG DURO en las superficies de los tornillos que entran en contacto con la biomasa.

Especificaciones técnicas

| Modelos | CAD/300 | CAD/400 | CAD/500 |

|---|---|---|---|

| Estocagem (m³) | 2 a 10 | 5 a 15 | 5 a 30 |

| Largura (mm) | 900 a 2.500 | 1.100 a 3.900 | 1.500 a 4.500 |

| Comprimento (mm) | 1.500 a 2.600 | 2.900 a 4.500 | 3.000 a 5.000 |

| Altura (mm) | 1.300 a 3.500 | 1.400 a 4.100 | 1.400 a 4.800 |

| Comprimento das Roscas (mm) | 2.000 a 12.000 | 2.000 a 12.000 | 2.000 a 12.000 |

| Potencia de los tornillos (HP) | 2 a 5 | 4 a 12,5 | 7,5 a 20 |

| Vazão das Roscas (m³/h) | 2 a 10 | 6 a 40 | 10 a 50 |

| Peso (kg) | 3.700 | 9.200 | 12.000 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

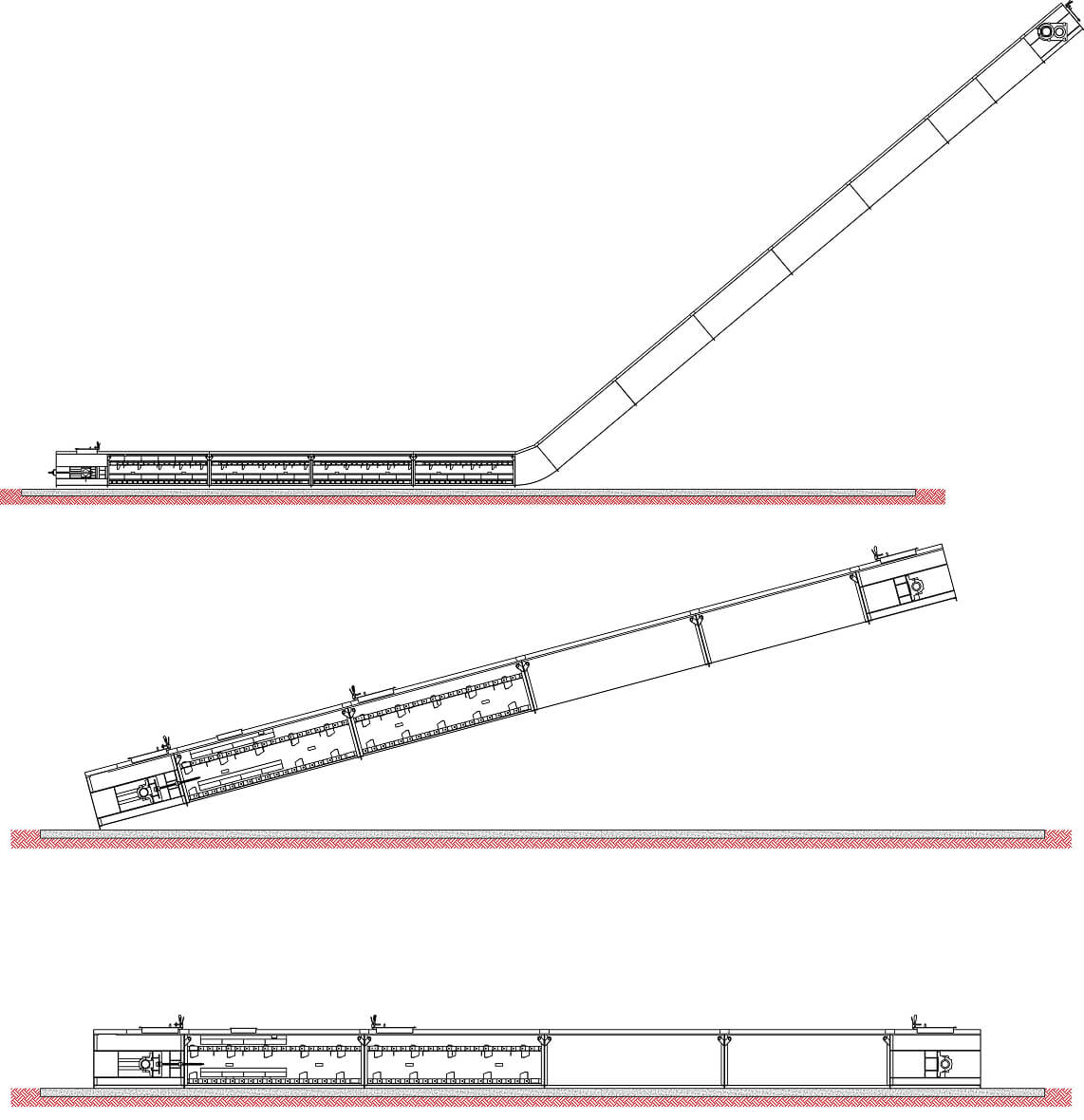

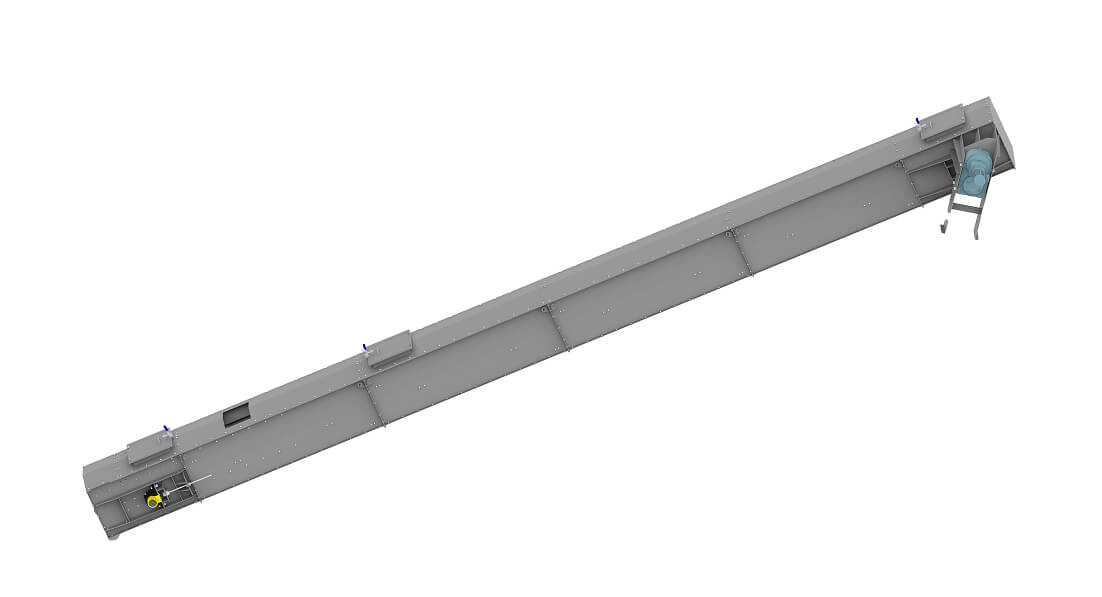

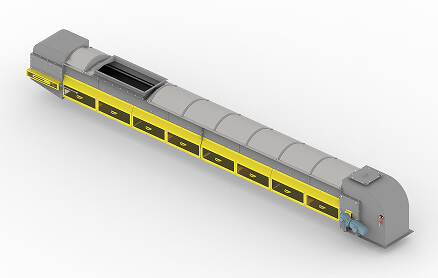

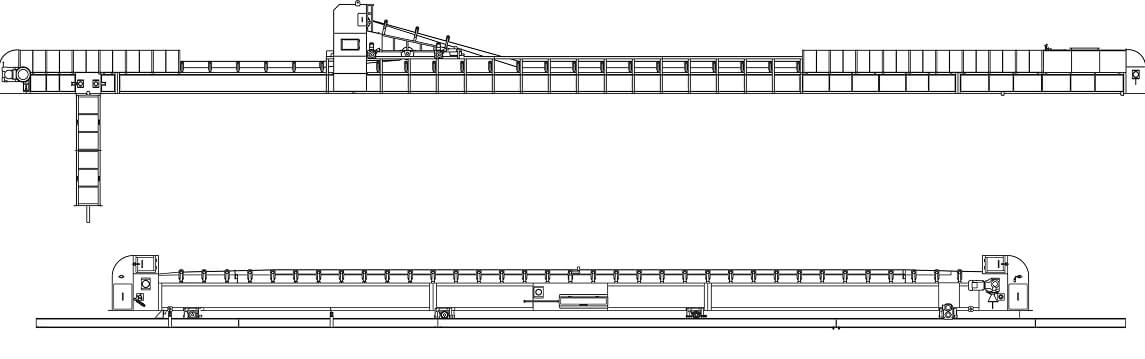

Transportador de Arrastre Redler

Equipo robusto, con fácil acceso para mantenimiento, diseñado para operación continua y dosificación precisa.

El transportador de arrastre Redler es un equipo desarrollado para el transporte de varios tipos de biomasa. El desplazamiento se realiza mediante carros que se mueven sobre una base metálica plana, de forma continua o intermitente, utilizando dos líneas de cadena transportadora.

Dependiendo de las necesidades del proyecto, se pueden instalar cadenas de rodillos o cadenas forjadas especiales para esta aplicación.

Transportador de Arrastre Redler para Biomasa

Está diseñado para transportar biomasa como astillas de madera, virutas, aserrín, entre otros.

Su gran ventaja es la optimización de layouts, siendo ampliamente utilizado en proyectos compactos debido a su capacidad para soportar mayores inclinaciones en operación.

Especificaciones técnicas

| Modelos | TARD/400 y 500 | TARD/600 y 800 | TARD/1000 y 1200 |

|---|---|---|---|

| Ancho de las paletas (mm) | 400 o 500 | 600 o 800 | 1.000 o 1.200 |

| Ancho (mm) | 790 a 890 | 1.060 a 1.260 | 1.460 a 1.660 |

| Longitud (mm) | 14.000 a 50.000 | 14.000 a 50.000 | 14.000 a 50.000 |

| Altura (mm) | 650 a 950 | 650 a 950 | 650 a 950 |

| Potencia (HP) | 7,5 a 40 | 15 a 50 | 25 a 75 |

| Caudal (m³/h) | 5 a 80 | 100 a 180 | 125 a 200 |

| Peso por metro (kg) | 340 | 450 | 1.100 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

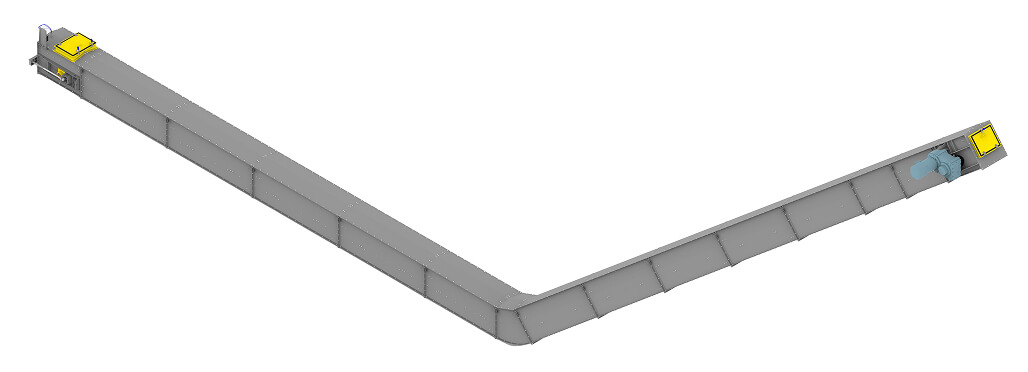

Transportador de Arrastre Redler Tipo Distribuidora

Está diseñado para transportar biomasa, como astillas de madera y bagazo de caña.

Utilizado en la alimentación de calderas con múltiples puntos de suministro distribuidos estratégicamente.

Su principal característica es el fondo doble, que garantiza mayor uniformidad en el sistema y permite la alimentación de biomasa sobrante, formando un circuito cerrado en el proceso.

Especificaciones técnicas

| Modelos | TARD/800 y 1000 | TARD/1200 y 1800 | TARD/2000 y 2200 | TARD/2500 y 3000 |

|---|---|---|---|---|

| Ancho de las paletas (mm) | 800 y 1.000 | 1.200 y 1.800 | 2.000 y 2.200 | 2.500 y 3.000 |

| Ancho (mm) | 1.260 a 1.460 | 1.660 a 2.260 | 2.460 a 2.660 | 2.960 a 3.460 |

| Longitud (mm) | 10.000 a 60.000 | 10.000 a 60.000 | 10.000 a 60.000 | 10.000 a 60.000 |

| Altura (mm) | 1.600 a 2.100 | 1.600 a 2.100 | 1.600 a 2.100 | 1.600 a 2.100 |

| Potencia (HP) | 10 a 150 | 10 a 150 | 10 a 150 | 10 a 150 |

| Caudal (m³/h) | 30 a 150 | 150 a 300 | 300 a 600 | 600 a 1.000 |

| Peso por metro (kg) | 1.160 | 1.300 | 1.450 | 1.680 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Transportador de Arrastre Redler para Cenizas

Está diseñado para transportar cenizas, lodos y sílicas.

Su gran ventaja es la optimización de layouts, siendo ampliamente utilizado en proyectos compactos debido a su capacidad para soportar mayores inclinaciones en operación. También recomendamos el uso del Redler sin curvas, equipado con cadenas forjadas, para el transporte de cenizas.

Especificaciones técnicas

| Modelos | TARD/200 y 300 | TARD/400 y 500 | TARD/600 y 700 |

|---|---|---|---|

| Ancho de las paletas (mm) | 200 o 300 | 400 o 500 | 600 o 700 |

| Ancho (mm) | 510 a 610 | 710 a 810 | 910 a 1.010 |

| Longitud (mm) | 12.000 a 35.000 | 12.000 a 35.000 | 12.000 a 35.000 |

| Altura (mm) | 440 a 800 | 440 a 800 | 440 a 800 |

| Potencia (HP) | 2 a 4 | 2 a 6 | 2 a 7,5 |

| Caudal (m³/h) | 0,5 a 10 | 5 a 20 | 10 a 30 |

| Peso por metro (kg) | 230 | 350 | 450 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

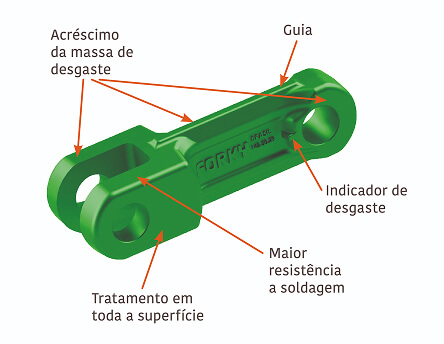

Accesorios para Transportador de Arrastre Redler para Cenizas

Cadena transportadora RUD Forky

Dimensiones de los eslabones y propiedades.

Especificaciones técnicas

| Descripción | Carga de Rup. kN | t | A | B | C | D | E | F | G | Peso / Enlace kg |

|---|---|---|---|---|---|---|---|---|---|---|

| 102x37x13 Tipo E | 125 | 102 | 33 | 37 | 13 | 14 | 14 | 38 | 8 | 0,6 |

| 142x50x19 Tipo E | 220 | 142 | 50 | 55 | 19 | 25 | 20 | 42 | 13 | 1,5 |

| 142x50x19 Tipo V | 440 | 142 | 50 | 55 | 19 | 25 | 20 | 42 | 13 | 1,5 |

| 142x50x29 Tipo E | 310 | 142 | 50 | 55 | 2 | 25 | 30 | 62 | 15 | 2,0 |

| 142x50x29 Tipo E | 620 | 142 | 50 | 55 | 29 | 25 | 30 | 62 | 15 | 2,0 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Tratamientos

Tipo E - Altamente resistente al desgaste

Dureza superficial: 60 – 64 HRC (800 HV)

Capa de dureza: 1,5 mm

Tipo V - Alta resistencia a la rotura.

Dureza superficial: 43 HRC / 440 HV

A continuación se muestran las ventajas del eslabón RUD Forky.

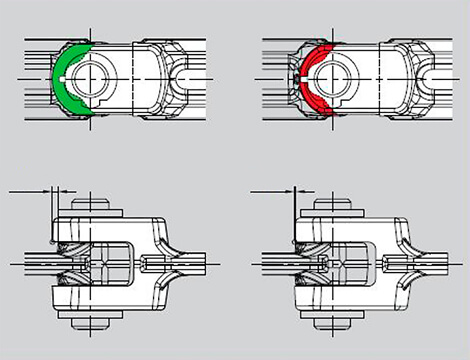

Indicador de desgaste

Facilidad para visualizar y evaluar el desgaste en los eslabones.

Indicador de desgaste

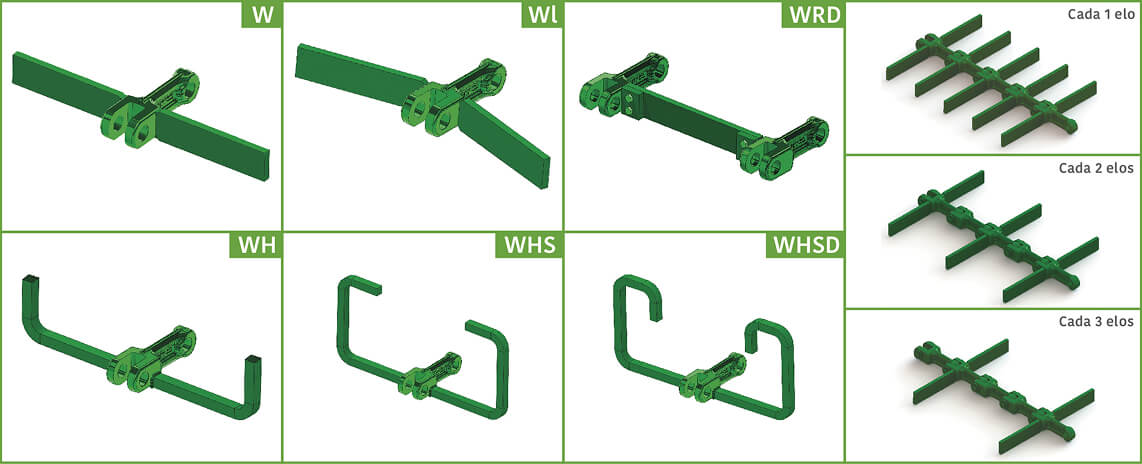

Accesorios soldados

Producidos según las necesidades técnicas de cada aplicación.

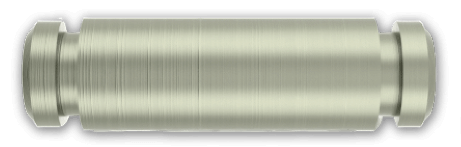

Pines

Producido en acero de alta aleación o acero inoxidable, tratado térmicamente con una alta dureza superficial y una profunda capa cementada, proporcionando una excelente durabilidad.

Dureza:

Acero aleado - 62 - 64 HRC

Acero inoxidable - 50 - 55 HRC

Pino CF29

Arandela de seguridad

Su diseño garantiza una fácil instalación y un bloqueo perfecto del pin.

Dureza:

Acero aleado - 62 - 64 HRC

Acero inoxidable - 50 - 55 HRC

Arandela de seguridad Forky

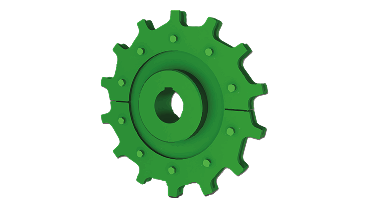

Rueda dentada

Fabricadas con segmentos reemplazables que, tratados térmicamente, aseguran una excelente resistencia al desgaste y facilitan su montaje y mantenimiento.

Rueda Dentada RUD Forky

Rueda lisa

Altamente resistente, cuenta con una superficie de mayor dureza para el contacto con la cadena, proporcionando una mayor vida útil y bajo mantenimiento.

Rueda Lisa RUD Forky

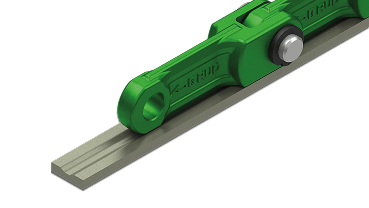

Riel RUD Forky

Fabricados con alto contenido de manganeso, lo que confiere una elevada resistencia al desgaste y proporciona una mayor vida útil al equipo. Con propiedades austeníticas, es no magnético, siendo ideal para aumentar la seguridad en las operaciones.

Riel RUD Forky

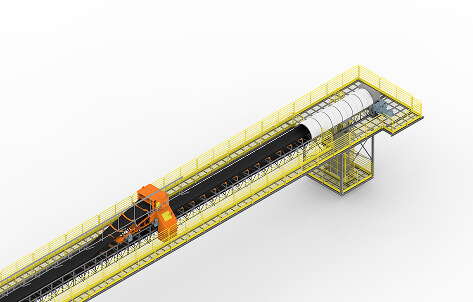

Cinta Transportadora

Equipo robusto, con fácil acceso para mantenimiento y operación continua.

El transportador de banda es un equipo desarrollado para la recepción, movimiento y dosificación de varios tipos de biomasa, operando de forma continua o intermitente. El equipo se suministra con dimensiones ajustadas a las necesidades del proyecto. Su ventaja radica en su construcción modular, lo que hace que el transporte y el montaje sean simples y prácticos.

El transportador de banda está equipado con pasarela, barandilla, cubierta y protecciones laterales e inferiores, cumpliendo con los requisitos de la Norma Reguladora Brasileña NR-12.

Cinta Transportadora Tipo Truss

El desplazamiento se realiza mediante una banda plana (lona) apoyada sobre rodillos en forma trapezoidal.

El cilindro de accionamiento está revestido con caucho con las siguientes especificaciones: SBR negro 60 SHA, con acabado convexo y ranuras en forma de diamante. El sistema tensor de la lona puede ser automático por gravedad o del tipo tambor tensor.

Especificaciones técnicas

| Modelos | Ancho (Pulgadas) | Longitud (mm) | Potencia (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|

| TCD/20 | 20" | 10.000 a 60.000 | 3 a 15 | 10 a 60 | 215 |

| TCD/24 | 24" | 10.000 a 70.000 | 5 a 15 | 20 a 100 | 240 |

| TCD/30 | 30" | 10.000 a 135.000 | 10 a 40 | 60 a 200 | 260 |

| TCD/36 | 36" | 10.000 a 145.000 | 12,5 a 60 | 250 a 400 | 320 |

| TCD/42 | 42" | 10.000 a 200.000 | 15 a 100 | 330 a 450 | 370 |

| TCD/48 | 48" | 10.000 a 250.000 | 20 a 100 | 430 a 500 | 420 |

| TCD/54 | 54" | 10.000 a 250.000 | 20 a 100 | 450 a 600 | 490 |

| TCD/60 | 60" | 10.000 a 250.000 | 30 a 125 | 500 a 900 | 540 |

| TCD/72 | 72" | 10.000 a 250.000 | 50 a 150 | 1.000 a 1.600 | 590 |

| TCD/80 | 80" | 10.000 a 250.000 | 60 a 175 | 1.100 a 1.800 | 670 |

| TCD/84 | 84" | 10.000 a 250.000 | 75 a 200 | 1.200 a 2.000 | 730 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Cinta Transportadora Tipo Canal

El desplazamiento se realiza mediante una banda plana (lona) apoyada sobre una canaleta a lo largo del recorrido. Según la aplicación y necesidad, el equipo puede suministrarse con rodillos distribuidos a lo largo de la canaleta.

El cilindro de accionamiento está recubierto de caucho con las siguientes especificaciones: SBR negro 60 SHA, con acabado convexo y ranuras en forma de diamante. Cuenta con el sistema tensor de la lona del tipo tambor tensor.

Especificaciones técnicas

| Modelos | Ancho (Pulgadas) | Longitud (mm) | Potencia (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|

| TCD/20 (Canal) | 20" | 7.500 a 30.000 | 3 a 10 | 5 a 15 | 175 |

| TCD/24 (Canal) | 24" | 7.500 a 30.000 | 3 a 12,5 | 10 a 20 | 210 |

| TCD/30 (Canal) | 30" | 7.500 a 30:000 | 3 a 15 | 20 a 35 | 240 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Componentes para los Transportadores

Raspadores

El raspador principal del cabezal motriz se ubica cerca del tambor motriz para limpiar el aserrín/polvo de la banda del transportador. Este sistema está compuesto por un eje de acero y cuchillas de poliuretano. Su ajuste se realiza mediante un resorte, manteniendo la cuchilla presionada contra la banda para lograr una limpieza más eficiente.

El raspador de retorno, de tipo V, se encuentra cerca del tambor movido, en el retorno de la banda transportadora. Fijado de forma articulada, facilitando su autorregulación, su función es eliminar posibles residuos de astillas/biomasa que puedan estar en el retorno.

Rodillos

Ubicados en la parte superior e inferior del transportador de banda, los rodillos tienen la función de soportar la lona transportadora, así como la carga que ésta mueve. Los rodillos guía se montan verticalmente para orientar y alinear la banda. Se instalan mediante bridas en chapa de acero al carbono prensado, y el sellado se realiza mediante un bloque cerrado con un sistema de sello de doble laberinto, relleno de grasa y retén de aislamiento, recomendados para ambientes agresivos con alta incidencia de polvo y agua.

Separadores magnéticos

Existen dos tipos de separadores magnéticos que pueden instalarse en los transportadores de banda de Dujua: el separador magnético suspendido tipo cajón, diseñado para eliminar impurezas y partes ferrosas de los materiales transportados en la banda. Una placa magnética se suspende mediante cables o cadenas sobre la banda, por donde pasan los materiales. Esta placa se posiciona a una distancia adecuada para atraer elementos ferromagnéticos, separando estos contaminantes del resto de la materia prima. Su sistema de limpieza es manual, simple y eficiente.

El separador magnético automático Overbelt u Overband es un equipo diseñado para eliminar impurezas y partes ferrosas de los materiales transportados en la banda. Atrae las partículas ferrosas, que se desvían automáticamente del flujo de la biomasa. Es ideal para procesos industriales que demandan alta eliminación de hierro en grandes volúmenes de material, operando de forma continua las 24 horas. Este sistema de alta capacidad de descontaminación ferrosa está optimizado para uso en líneas automatizadas, minimizando el tiempo de parada para limpieza.

Goma de Sellado Lateral Simple

La goma de sellado lateral del transportador de banda se instala a lo largo del lateral del equipo, según las necesidades del proyecto. Su función es retener el material en la banda tras la canaleta de recepción, hasta que el material alcance la velocidad de la banda receptora. En algunos casos, el sellado cubre toda la longitud del transportador para evitar la dispersión de polvo. Además de aumentar la productividad al reducir el desperdicio de biomasa derramada, la goma de sellado también ayuda a minimizar el desgaste del equipo.

Goma de Sellado Lateral Doble

Este tipo de sellado lateral proporciona una doble eficiencia utilizando una única tira que se adapta a cualquier ángulo de canaleta, evitando fugas de polvo y materiales finos. El sellado doble utiliza un diseño patentado con una tira de elastómero que duplica su vida útil. Dujua también ofrece la opción de abrazaderas de liberación rápida.

Mesa de Impacto (Canaleta entre Rodillos)

La mesa de impacto del tipo canaleta entre rodillos se instala en los puntos donde se recibe la biomasa, absorbiendo el impacto para no dañar la banda transportadora.

Mesa de Impacto Especial

La mesa de impacto especial se instala debajo de la zona de carga de la banda para absorber el impacto de la caída del material, protegiendo así la estructura y la banda contra daños. Además, ayuda a mantener estable la trayectoria de la banda, evitando desalineaciones y fugas de materiales.

Cubierta Metálica en Aluminio-Zinc

La cubierta de cierre está recubierta con una aleación de aluminio-zinc aplicada mediante inmersión en caliente en una línea de galvanizado continuo. Este recubrimiento combina la resistencia a la corrosión del aluminio con la protección galvánica del zinc. Puede suministrarse en el color natural de la chapa (aluzinc) o pre-pintada, según las preferencias del cliente.

Cubierta Translúcida con Acoplamiento Rápido

La cubierta se fabrica con un polímero de ingeniería translúcido, con garras de fijación en acero inoxidable y una placa de cierre a prueba de llamas e impactos. No se oxida, abolla ni deforma, eliminando la necesidad de pintura y mantenimiento. Sus componentes modulares son fácilmente reemplazables en caso de daños. Comparada con las cubiertas metálicas, ofrece una durabilidad superior y facilita el mantenimiento mediante un desmontaje rápido. Cuenta con aberturas independientes en ambos lados y no acumula materiales en su superficie. La característica translúcida permite el paso de la luz, posibilitando la inspección de largos tramos al abrir solo una tapa.

Balanza Integradora

La balanza electrónica integradora para pesaje en transportadores es conocida por su alta precisión y durabilidad, tanto mecánica como electrónica. Además de pesar con precisión, también mide el flujo instantáneo del material transportado en la banda. Esto ayuda a controlar la carga de los camiones, evita sobrecargas en otros equipos de la línea de operación y permite un control preciso de la producción, garantizando un proceso transparente y seguro.

Sistema de Medición de Biomasa

El sistema de medición de biomasa se instala en el transportador de banda para gestionar eficientemente las variables que afectan la combustión en calderas industriales. Utiliza sistemas avanzados en línea para medir peso, volumen y humedad, permitiendo evaluar la calidad de la biomasa y controlar la eficiencia energética de la caldera. Además de la tecnología avanzada para sus calderas, el sistema de medición de biomasa aporta valores importantes para la gestión, sostenibilidad y eficiencia en su industria.

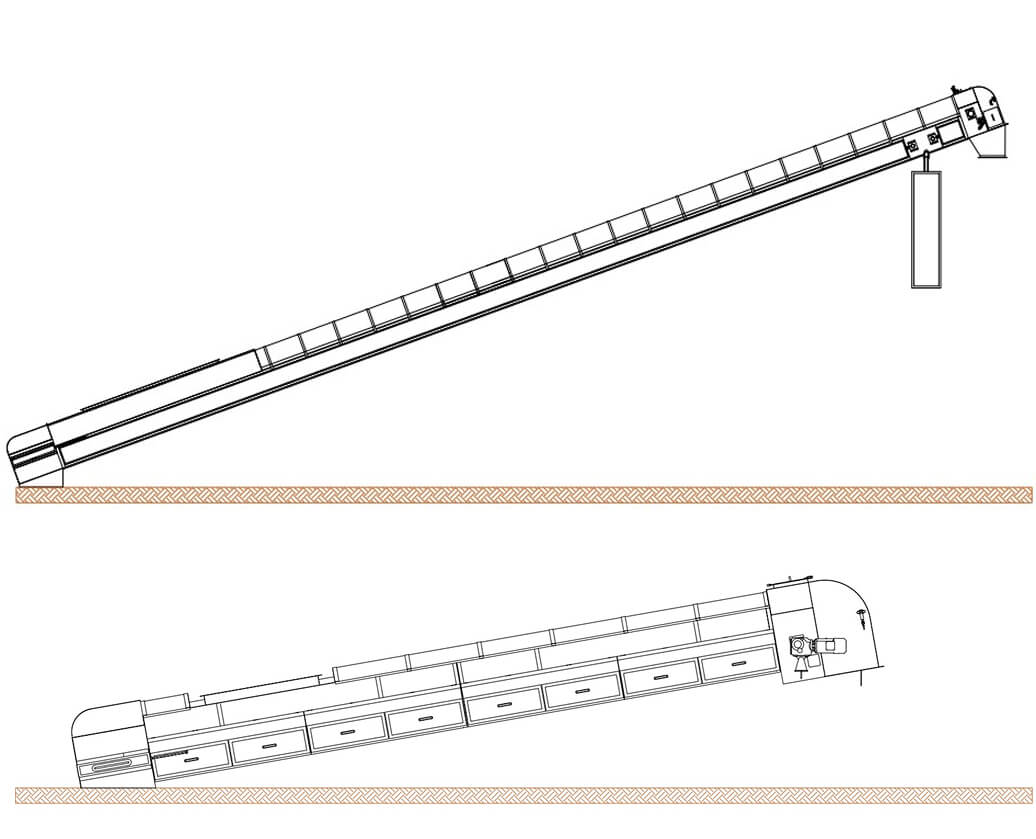

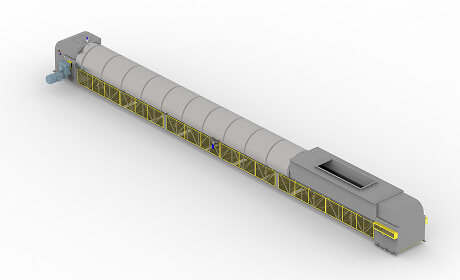

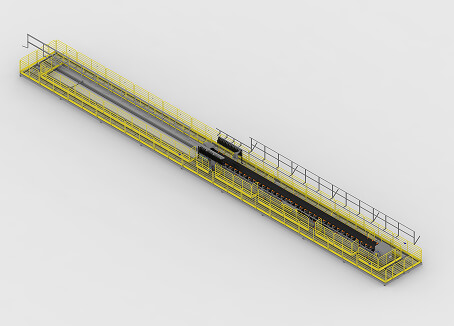

Cinta Transportadora Tripper

Equipo robusto, con fácil acceso para mantenimiento, diseñado para operación continua y dosificación precisa.

El transportador de banda tripper es un equipo desarrollado para la recepción, movimiento y dosificación de varios tipos de biomasa, de forma continua o intermitente. El equipo se suministra con dimensiones ajustadas a las necesidades del proyecto, y su diferencial radica en su construcción modular, lo que hace que el transporte y el montaje sean simples y prácticos.

Equipado con pasarelas y barandillas, según lo exigen las Normas Reguladoras Brasileñas NR-12, este equipo se instala en silos horizontales y cuenta con un sistema de carro móvil para la distribución uniforme del combustible sólido/biomasa.

Cinta Transportadora Tripper Tipo Sistema de Carro

El desplazamiento se realiza mediante una banda plana (lona) apoyada sobre rodillos en forma trapezoidal.

El tripper tipo sistema de carro se instala sobre rieles, permitiendo la descarga de combustible en cualquier punto del transportador de banda mediante su conducto de distribución en forma de V. El carro se desplaza de un lado a otro del equipo, distribuyendo la biomasa de manera uniforme.

El cilindro de accionamiento está revestido de caucho con las siguientes especificaciones: SBR negro 60 SHA, con acabado convexo y ranuras en forma de diamante. El sistema tensor de la lona puede ser automático por gravedad o del tipo tambor tensor.

Especificaciones técnicas

| Modelos | Ancho (Pulgadas) | Longitud (mm) | Potencia (HP) | Potencia del carro (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| TTD/SC-24 | 24" | 29.000 a 60.000 | 7,5 a 12,5 | 1,0 | 20 a 100 | 750 |

| TTD/SC-30 | 30" | 29.000 a 135.000 | 10 a 30 | 1,0 a 1,5 | 60 a 200 | 800 |

| TTD/SC-36 | 36" | 29.000 a 135.000 | 12,5 a 50 | 1,0 a 2,0 | 250 a 400 | 860 |

| TTD/SC-42 | 42" | 29.000 a 160.000 | 40 a 75 | 1,5 a 2,0 | 330 a 450 | 940 |

| TTD/SC-48 | 48" | 29.000 a 160.000 | 40 a 100 | 1,5 a 2,0 | 430 a 500 | 990 |

| TTD/SC-60 | 60" | 29.000 a 173.000 | 100 a 175 | 2,0 (2x) | 500 a 900 | 1.050 |

| TTD/SC-72 | 72" | 29.000 a 173.000 | 125 a 175 | 2,0 (2x) | 1.000 a 1.600 | 1.125 |

| TTD/SC-80 | 80" | 29.000 a 190.000 | 150 a 200 | 2,0 (2x) | 1.100 a 1.800 | 1.205 |

| TTD/SC-84 | 84" | 29.000 a 210.000 | 175 a 225 | 2,0 (2x) | 1.200 a 2.000 | 1.260 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Cinta Transportadora Tripper Tipo Conjunto Deslizante

El desplazamiento se realiza mediante una banda plana (lona) apoyada sobre rodillos en forma trapezoidal.

El tripper tipo conjunto deslizante se instala sobre rieles. A diferencia del sistema de carro, en este caso es el propio transportador el que se mueve. Cubre la mitad de la longitud total del área de actuación y está equipado con un sistema reversible que se activa cuando el equipo alcanza el extremo, invirtiendo la descarga hacia el cabezal opuesto.

El cilindro de accionamiento está revestido de caucho con las siguientes especificaciones: SBR negro 60 SHA, con acabado convexo y ranuras en forma de diamante. El sistema tensor de la lona es del tipo tambor tensor.

Especificaciones técnicas

| Modelos | Ancho (Pulgadas) | Longitud (mm) | Potencia (HP) | Potencia del carro (HP) | Caudal (m³/h) | Peso por metro (kg) |

|---|---|---|---|---|---|---|

| TTD/CD-24 | 24" | 29.000 a 60.000 | 7,5 a 12,5 | 1,0 | 20 a 100 | 400 |

| TTD/CD-30 | 30" | 29.000 a 135.000 | 10 a 30 | 1,0 a 1,5 | 60 a 200 | 450 |

| TTD/CD-36 | 36" | 29.000 a 135.000 | 12,5 a 50 | 1,0 a 2,0 | 250 a 400 | 510 |

| TTD/CD-42 | 42" | 29.000 a 160.000 | 40 a 75 | 1,5 a 2,0 | 330 a 450 | 590 |

| TTD/CD-48 | 48" | 29.000 a 160.000 | 40 a 100 | 1,5 a 2,0 | 430 a 500 | 640 |

| TTD/CD-60 | 60" | 29.000 a 173.000 | 7,5 a 12,5 | 2,0 (2x) | 500 a 900 | 700 |

| TTD/CD-72 | 72" | 29.000 a 173.000 | 10 a 30 | 2,0 (2x) | 1.000 a 1.600 | 775 |

| TTD/CD-80 | 80" | 29.000 a 190.000 | 12,5 a 50 | 2,0 (2x) | 1.100 a 1.800 | 855 |

| TTD/CD-84 | 84" | 29.000 a 210.000 | 40 a 75 | 2,0 (2x) | 1.200 a 2.000 | 910 |

Los equipos pueden ajustarse según las necesidades de su proyecto.

Componentes para los Transportadores

Raspadores

El raspador principal del cabezal motriz se ubica cerca del tambor motriz para limpiar el aserrín/polvo de la banda del transportador. Este sistema está compuesto por un eje de acero y cuchillas de poliuretano. Su ajuste se realiza mediante un resorte, manteniendo la cuchilla presionada contra la banda para lograr una limpieza más eficiente.

El raspador de retorno, de tipo V, se encuentra cerca del tambor movido, en el retorno de la banda transportadora. Fijado de forma articulada, facilitando su autorregulación, su función es eliminar posibles residuos de astillas/biomasa que puedan estar en el retorno.

Rodillos

Ubicados en la parte superior e inferior del transportador de banda, los rodillos tienen la función de soportar la lona transportadora, así como la carga que ésta mueve. Se instalan mediante bridas en chapa de acero al carbono prensado y cuentan con sistema de sellado de doble laberinto, recomendados para ambientes con alta incidencia de polvo y agua.

Mesa de Impacto (Canaleta entre Rodillos)

La mesa de impacto del tipo canaleta entre rodillos se instala en los puntos donde se recibe la biomasa, absorbiendo el impacto para no dañar la banda transportadora.

Mesa de Impacto Especial

La mesa de impacto especial se instala debajo de la zona de carga de la banda para absorber el impacto de la caída del material, protegiendo así la estructura y la banda contra daños. Además, ayuda a mantener estable la trayectoria de la banda, evitando desalineaciones y fugas de materiales.

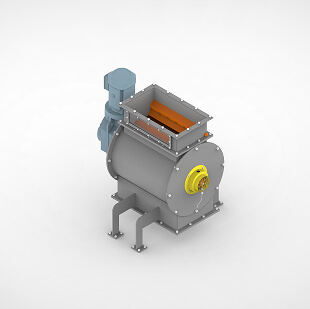

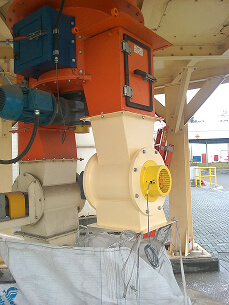

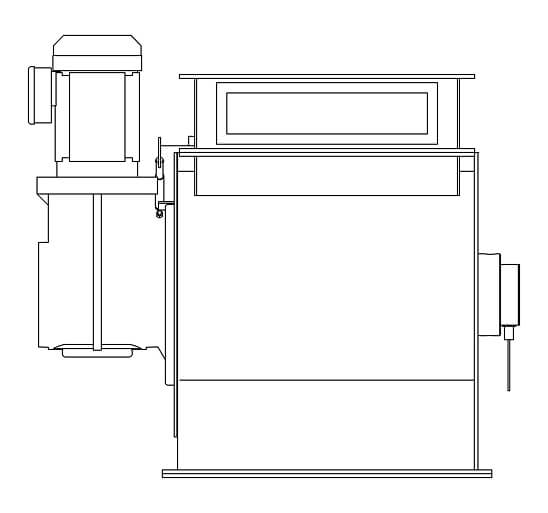

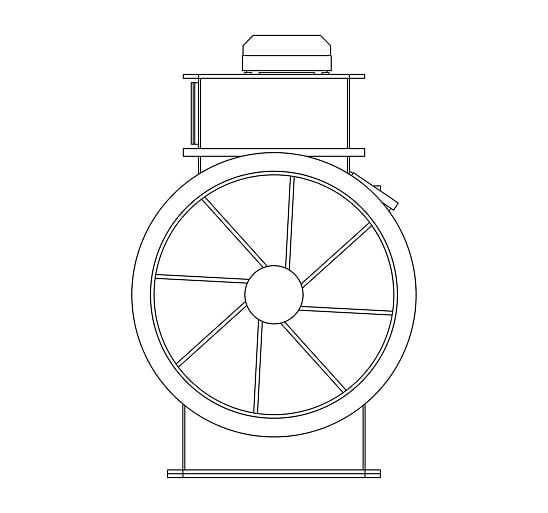

Válvula Rotativa

Equipo robusto, con fácil acceso para mantenimiento, diseñado para operación continua y dosificación precisa.

La válvula rotativa es un equipo diseñado para la transferencia de combustible sólido o biomasa para la combustión en calderas, hornos o en procesos industriales.

El principio de funcionamiento de la válvula rotativa se basa en el uso de un rotor. Además de mover y transferir el material, su función es dosificarlo con precisión, garantizando el sellado adecuado para evitar el retroceso del fuego, siendo este el principal requisito técnico de este equipo.

Especificaciones técnicas

| Modelos | VRD/10 | VRD/50 |

|---|---|---|

| Diámetro (mm) | 300 | 600 |

| Altura (mm) | 400 | 1.000 |

| Potencia (HP) | 1,5 a 3 | 5 a 6 |

| Caudal (m³/h) | 1 a 10 | 15 a 75 |

| Peso (kg) | 290 | 640 |

Los equipos pueden ajustarse según las necesidades de su proyecto.